Académique Documents

Professionnel Documents

Culture Documents

192-1-Moteur C9.3B Stage 5, Tier 4F

192-1-Moteur C9.3B Stage 5, Tier 4F

Transféré par

Ahmed ait mimouneCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

192-1-Moteur C9.3B Stage 5, Tier 4F

192-1-Moteur C9.3B Stage 5, Tier 4F

Transféré par

Ahmed ait mimouneDroits d'auteur :

Formats disponibles

Moteur C9.

3B Stage 5

Centre de Perfectionnement Mis à jour Codification

FRANCIS MONNOYEUR 03/2019 192-1

Ce document est la propriété de BERGERAT MONNOYEUR et ne peut être communiqué sans son autorisation.

Réalisé par : Vérifié par : Approuvé par :

Tournade Mathieu Dequenne François -

Centre de Perfectionnement Francis Monnoyeur 192-1 3

Centre de Perfectionnement Francis Monnoyeur 192-1 4

Centre de Perfectionnement Francis Monnoyeur 192-1 5

Centre de Perfectionnement Francis Monnoyeur 192-1 6

Centre de Perfectionnement Francis Monnoyeur 192-1 7

SOMMAIRE

Présentation du moteur C9.3B 9

La distribution 12

Le post traitement 13

L’environnement électronique 14

Le circuit d’air 19

La wastegate 22

Les capteurs du moteur du circuit d’air 23

L’OCV 27

Le circuit de fuel 28

Le circuit de fuel avec tête ARD 29

Les composants du circuit de fuel avec ARD 33

Le circuit de fuel sans tête ARD 35

Les composants du circuit de fuel sans ARD 36

Comparaison avec le C9.3 40

Les capteurs de régime 41

La pompe HP 42

Les injecteurs 44

Le Rail et le retour de fuel 45

Le post traitement 47

Le DOC et le DPF 50

La régénération sans ARD 51

Les capteurs du DPF sans ARD 52

La régénération du DPF sans ARD 55

La régénération avec ARD 59

Les composant du DPF avec ARD 60

Stratégie régénération du DPF avec ARD 72

Le SCR 73

Le PETU 75

Le capteur du réservoir AdBlue 77

Le circuit AdBlue 78

La pompe AdBlue 82

La coolant diverter valve 83

Les lignes chauffantes 84

L’injecteur AdBlue 85

Les capteur de NOX 86

Stratégie de fonctionnement du SCR 87

Les tests diagnostics 89

Les calibrations 95

Procédure de service 97

La configuration de l’ECM moteur 99

Les valeurs indiquées le sont à titre indicatif. Les seules valeurs

correctes sont celles indiquées dans SIS.

Centre de Perfectionnement Francis Monnoyeur 192-1 8

Centre de Perfectionnement Francis Monnoyeur 192-1 9

Le moteur C9.3B est un nouveau moteur apparu en fin 2018 pour satisfaire notamment à la

réglementation du Stage 5. Il est équipé d’un système common rail au niveau de l’injection. Il

intègre un turbo avec un aftercooler. La nouveauté est que le circuit EGR a été supprimé pour

simplifier le circuit d’air. La suppression est compensée par une injection d’AdBlue plus

importante à l’échappement.

Le système de dépollution intègre un catalyseur, un filtre à particules et le système SCR. Il

existe différent système de dépollution sur le moteur C9.3B selon sa puissance et son

application.

Centre de Perfectionnement Francis Monnoyeur 192-1 10

Le moteur est équipé de quatre soupapes par cylindre. Son sens de rotation est anti-horaire

vu depuis le volant moteur. Le cylindre numéro 1 est coté distribution.

Le moteurs C9.3B est équipé de chemises sèches mais en contact avec le circuit de

refroidissement uniquement sur la partie haute de la chemise.

L’arbre à cames est du type latéral.

Centre de Perfectionnement Francis Monnoyeur 192-1 11

La distribution a été modifiée par rapport au moteur C9.3 notamment pour intégrer la nouvelle

pompe HP de fuel.

Centre de Perfectionnement Francis Monnoyeur 192-1 12

Selon la puissance et l’application du moteur C9.3B, il est équipé de différents systèmes de

dépollution. Les fonctions sont les mêmes, on retrouve à chaque fois un catalyseur, un filtre à

particules, un catlyseur SCR et un catalyseur AMOX. Ce qui change c’est la conception et la

technologie utilisée au niveau du filtre à particules. On peut retrouver :

- Un système utilisant la technologie CDS (Compact DPF SCR). C’est un système compact.

En entrée il y a le catalyseur (rep. 4), en sortie il y a l’injecteur d’AdBlue (rep. 1). Puis la

seconde cannette (rep. 2) regroupe le filtre à particules avec les catalyseurs SCR. La

régénération utilise un volet à l’admission (ITV Intake Throttle Valve) et des post-injection

(In Cylinder Dosing ICD).

- Un système traditionnel mais sans tête ARD. La première cannette (rep. 5) regroupe le

catalyseur et le filtre à particules. En sortie il y a l’injecteur d’AdBlue (rep. 1). Puis dans la

seconde cannette (rep. 2) il y a les catalyseurs du SCR et de l’AMOX. La particularité est

qu’il n’y a pas de tête ARD. Le système de régénération est identique au système

compacte. C’est-à-dire que la régénération utilise un volet à l’admission (ITV Intake Throttle

Valve) et des post-injection (In Cylinder Dosing ICD). Ce système est utilisé sur les pelles

336 Next Gen par exemple.

- Un système traditionnel avec la tête ARD. La première cannette regroupe le catalyseur et le

filtre à particules. En sortie il y a l’injecteur d’AdBlue . Puis dans la seconde cannette il y a

les catalyseurs du SCR et de l’AMOX. La régénération est effectuée par la tête ARD

(identique au Stage 4).

Centre de Perfectionnement Francis Monnoyeur 192-1 13

Le moteur C9.3B est en régénération active. Par contre selon le type de post –traitement

monté il utilise deux techniques différentes de régénération active soit une tête ARD ou sinon

des post-injections.

Il y a uniquement l’ECM moteur pour gérer le moteur et le système de dépollution.

Auparavant il y avait un ECM moteur, un ECM aftertreatment et le DCU.

Il y a deux réseau bus CAN :

- Bus CAN A, c’est le CAN machine, il est relié à l’ECM moteur et aux différents ECM de la

machine.

- BUS CAN C pour la dépollution, il est relié à l’ECM moteur, au capteur d’AdBlue du

réservoir (information de température, niveau et qualité AdBlue), au module des capteurs

de température et aux deux capteurs de NO x.

Le module des capteurs de température regroupe les trois capteurs de température de

l’aftertreament. Leur emplacement est variable selon la technologie utilisée avec une tête ARD

(un sur la tête ARD, un sur le DPF et un sur le SCR) avec post-injection (deux sur le DOC et

un sur le SCR).

Info : Selon la machine, il peut y avoir un troisième bus CAN afin de relier l’ECM moteur à

d’autres composants (centrale à inertie, keypad).

Centre de Perfectionnement Francis Monnoyeur 192-1 14

L’ECM moteur du C9.3B est de type A6E2 (identique au C4.4 et C7.1), il est composé de trois

connecteurs :

- J1 de 86 broches.

- J2 de 86 broches.

- J3 de 2 broches pour le réseau Ethernet. L’ECM moteur est généralement un élément de

terminaison du réseau Ethernet.

Il intègre aussi un capteur de pression atmosphérique (suppression en conséquence du

capteur de pression atmosphérique implanté sur le bloc moteur).

L’ECM A6E2 a la particularité d’intégrer une liaison ethernet 2 fils (100 Mbits/s). Aujourd’hui

elle permet uniquement de flasher. L’ECM moteur est généralement un élément de

terminaison du réseau Ethernet.

En borne J1, il reçoit des + batteries en borne 84, 85 et 86, des masses en bornes : 81, 82, 83

et un + après contact en borne 69.

En borne J2, il reçoit les principaux capteurs (voir ci-dessus).

Centre de Perfectionnement Francis Monnoyeur 192-1 15

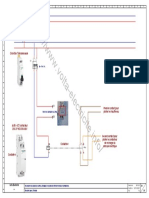

Ci-dessus, le schéma des alimentations en 5 volts par la prise J1 de l’ECM moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 16

Ci-dessus, le schéma des alimentations en 5 volts par la prise J2 de l’ECM moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 17

Centre de Perfectionnement Francis Monnoyeur 192-1 18

Le circuit d’air des moteurs C9.3B a grandement évolué. Le circuit EGR ou NRS a été

supprimé.

Le turbo est équipé d’une wastegate selon la puissance délivrée par le moteur (par exemple

sur la 336 et le D6 XE il n’y a pas de wastegate au niveau du turbo).

En conséquence, le circuit d’air est grandement simplifié. L’air passe à travers le filtre à air

puis le turbo vient comprimer l’air afin de gaver les cylindres. L’air est ensuite refroidit pour

augmenter sa densité par un refroidisseur air / air dénommé ATAAC : air to air aftercooler.

Le système de dépollution comporte un catalyseur, un filtre à particules, un catalyseur SCR et

un catalyseur AMOX. Le design du système de dépollution est variable selon l’application du

moteur. Il peut être équipé ou non d’une tête ARD. Lorsqu’il reçoit une tête ARD, il y a une

dérivation de l’air entre le turbo et l’Aftercooler pour alimenter la tête ARD en air.

Lorsque le système de dépollution n’est pas équipé de tête ARD (pelle 336 par exemple), on

retrouve un papillon au niveau du collecteur d’admission dénommé intake throttle valve (ITV).

Centre de Perfectionnement Francis Monnoyeur 192-1 19

Le système EGR a été supprimée ce qui permet de libérer une place plus importante et de

simplifier le circuit d’air. Par contre la consommation d’AdBlue est plus importante par rapport

aux moteurs équipés d’une vanne EGR (entre 5 et 6% contre 3% avec une vanne EGR).

Le turbo utilisé est de type symétrique, auparavant sur le moteur C9.3, il y avait un turbo

asymétrique (voir ci-dessus). Sur un turbo symétrique la taille des deux volutes du

compresseur est identique. La pression est la même dans chaque volute. Avec un turbo

asymétrique il y a une différence de pression entre les deux volutes du compresseur.

Centre de Perfectionnement Francis Monnoyeur 192-1 20

Selon la puissance du moteur C9.3B, le turbo est équipé ou non d’une wastegate (voir tableau

ci-dessus).

Le solénoïde de la wastegate (rep. 1) autorise ou pas la circulation d’un débit d’air (piqué au

niveau du collecteur admission) vers l’actuator de la wastegate (rep. 2). Lorsque l’actuator de

la wastegate (rep. 2) est piloté par la pression de suralimentation, il autorise une partie des

gaz d’échappement à by passer la turbine du turbo. Ce dernier est ainsi régulé et la pression

de suralimentation stabilisée.

Centre de Perfectionnement Francis Monnoyeur 192-1 21

Rep. 101 ou 173 : capteur de température entrée d’air (air inlet temperature sensor).

Rep. 172 : capteur de pression d’entrée turbo (turbocharger compressor inlet pressure).

Rep. 163 : contacteur de colmatage du filtre à air (air filter restriction switch).

Ambient air temperature : c’est une valeur calculée (température de l’air ambiant) à partir du

capteur de température d’entrée d’air.

Il y a deux montages possibles selon les machines, soit :

- Montage d’un contacteur de pression qui détecte le colmatage du filtre à air (pelle 336).

- Montage d’un capteur de pression après le filtre à air (D6).

Le capteur de pression d’entrée turbocompresseur (rep. 172) permet de déterminer avec le

capteur de pression atmosphérique le colmatage du filtre à air. Le contacteur de colmatage

(rep. 163) détermine directement par rapport à la pression atmosphérique le colmatage.

Le capteur de température entrée d’air (rep. 107 ou 173) permet d’adapter l’injection du fuel

en fonction de la température, de gérer le préchauffage et l’injection d’éther.

Centre de Perfectionnement Francis Monnoyeur 192-1 22

Rep. 1 : Capteur de température du moteur (coolant temperature sensor).

Rep. 198 : Capteur de pression de suralimentation (intake manifold pressure sensor).

Rep. 197: Capteur de température de suralimentation (IMAT : Intake Manifold Air Temperature

Sensor).

Le capteur de pression permet de déterminer la pression dans le collecteur d’admission donc

la pression de suralimentation. Cette information n’est pas disponible directement sous ET,

elle est affichée sous ET en pression relative (sans la pression atmosphérique) sous le nom

de boost pressure (voir groupe d’état en page suivante).

Cette information permet d’adapter l’injection. Le capteur est situé sur le dessus de la culasse,

à coté de la pompe HP.

Le capteur de température est situé en sortie de l’aftercooler . Il permet d’adapter l’injection et

de gérer la vitesse du ventilateur de l’aftercooler.

Info : Certains moteurs peuvent être équipés d’un contacteur de niveau d’ELC.

Centre de Perfectionnement Francis Monnoyeur 192-1 23

Le capteur de pression atmosphérique (barometric sensor rep. 261) permet d’étalonner les

différents capteurs de pression au démarrage, d’adapter l’injection en fonction de la pression

atmosphérique (altitude) et de déterminer le colmatage du filtre à air.

Centre de Perfectionnement Francis Monnoyeur 192-1 24

Rep. 192 : Capteur de pression du carter moteur (crankcase pressure).

Rep. 1 : Capteur de pression d’huile moteur (engine oil pressure).

Le capteur de pression du carter moteur mesure la pression régnant à l’intérieur du carter

moteur. Suivant la pression mesurée, l’ECM moteur détermine le colmatage du reniflard

appelé OCV (Open Crankcase Ventilation). Tous les moteurs ne sont pas équipés de ce

capteur.

Les capteurs sont reliés à l’ECM moteur, ils sont alimentés en 5 volts.

Centre de Perfectionnement Francis Monnoyeur 192-1 25

Un OCV (Open Crankcase Ventilation) peut être présent (dépend de l’application du moteur).

Les gaz de carter (Blow-by) chargés en vapeur d’huile arrivent au filtre OCV par le tuyau

rep.1. L’huile se décante au travers du filtre OCV (rep. 2) puis retourne au carter d’huile

moteur par le tuyau rep.3. Les gaz de carter une fois déchargés des vapeurs d’huile sont

évacués dans l’atmosphère par le tuyau (rep.4).

Centre de Perfectionnement Francis Monnoyeur 192-1 26

Centre de Perfectionnement Francis Monnoyeur 192-1 27

Le circuit de fuel du moteur C9.3B a légèrement évolué. Par rapport au circuit de fuel du

moteur C9.3 nous pouvons noter la suppression de la ligne de balayage / refroidissement des

injecteurs par la pression de transfert. De plus l’ECM n’est plus refroidit par le circuit de fuel.

La pompe HP est une nouvelle pompe (Bosch). La pompe HP intègre un retour au réservoir.

Ce retour correspond au retour du solénoïde de la pompe HP. Ce solénoïde contrôle le débit

de transfert alimentant les pistons de la pompe HP. Ce solénoïde est piloté en fonction de la

pression désirée dans la rampe haute pression. Le débit de transfert excédentaire évacué par

le solénoïde est dirigé vers le réservoir.

Il y a deux circuits de fuel :

- Un premier lorsque le moteur est équipé d’une tête ARD pour les régénérations.

- Un autre lorsque le moteur n’est pas équipé de tête ARD pour les régénérations.

La grande différence entre les deux circuit se situe au niveau des filtres et du circuit basse

pression de fuel. La pompe HP et les injecteurs sont identiques pour les deux circuits.

Centre de Perfectionnement Francis Monnoyeur 192-1 28

Rep. 1 : Pompe électrique d’amorçage et de la tête ARD.

Rep. 2 : Limiteur de pression (19 bars) qui détermine la pression de la tête ARD.

Rep. 3 : Diverter Valve, autorise l’alimentation des filtres.

Rep. 4 : Filtre à fuel primaire (10 microns) et son séparateur d’eau.

Rep. 5 : Pompe de transfert avec son limiteur de pression à 7 bars.

Rep. 6 : Electro-distributeur du collecteur du fuel de la tête ARD.

Rep. 7 : Filtre secondaire et tertiaire avec capteurs de pression et de température.

Rep. 8 : Pompe HP avec régulateur de débit à commande électrique (permet de déterminer la

pression dans la rampe).

Rep. 9 : Rampe commune.

Rep. 10 : Limiteur HP de la rampe commune.

Rep. 11 : Clapet anti-retour à 7 kPa sur la ligne de retour de fuel des injecteurs.

Rep. 12 : Collecteur de fuel de retour.

Rep. 13 : Les injecteurs.

Circuit de fuel lors de l’amorçage :

En fonctionnement normal la pompe électrique n’est pas utilisée. Cependant si l’ECM détecte

une faible pression au niveau des filtres secondaire et tertiaire (après leur remplacement par

exemple), il peut activer la pompe électrique et la diverter valve. Le débit de la pompe

électrique est ainsi dirigé vers les filtres. La pression maxi est déterminée par le limiteur de la

pompe de transfert à 7 bars.

Centre de Perfectionnement Francis Monnoyeur 192-1 29

Circuit de fuel lors du fonctionnement du moteur :

Lors du démarrage du fonctionnement du moteur, la pompe électrique n’est pas alimentée. La

pompe de transfert aspire directement le carburant au travers du filtre primaire et du clapet

anti-retour (rep. 1).

La pompe de transfert est entrainée par la pompe HP. Elle refoule le carburant vers les filtres

et la pompe HP. La pression de transfert est déterminé par le limiteur (rep. 2) à une pression

de 7 bars.

Un régulateur de débit à commande électrique (rep. 3) contrôle le débit de la pompe de

transfert qui alimente la pompe HP. Le débit de transfert alimentant la pompe HP détermine la

pression dans le rail. L’ECM contrôle donc le courant du solénoïde du régulateur de débit de

la pompe HP selon la pression désirée dans la rampe commune. La pression dans le rail varie

de 420 à 1900 bars. Le débit non utilisé retourne au réservoir en passant par le collecteur de

fuel.

En sécurité un limiteur de pression (rep. 4) détermine la pression maxi dans la rampe

commune. En fonctionnement normal, il ne s’ouvre jamais.

Les injecteurs comportent un retour pressurisé par un clapet anti-retour (rep. 5) à 7 kPa. Il

évite le désamorçage du circuit de retour des injecteurs. Il n’y a plus de balayage des

injecteurs contrairement au C9.3. Le fuel retourne ensuite en réservoir

Centre de Perfectionnement Francis Monnoyeur 192-1 30

Circuit de fuel lors de la régénération :

Lors d’une régénération, il faut diriger du fuel vers la tête ARD. Pour cela l’ECM moteur active

la pompe électrique d’amorçage (rep. 4). Un débit de carburant est dirigé vers la tête ARD, en

effet l’électrodistributeur du collecteur de fuel de l’ARD (rep. 2) est aussi alimenté

proportionnellement à la température désirée pour la régénération du DPF.

La pression maximale de fuel vers l’ARD est déterminée par le limiteur de pression (rep. 1) à

19 bars. La diverter valve (rep. 3) n’est pas alimentée.

Info : Depuis le Tier 4 Final le moteur C9.3 n’a plus qu’une seule ligne de fuel au niveau de la

tête ARD.

Centre de Perfectionnement Francis Monnoyeur 192-1 31

Photo de gauche :

Rep. 1 : Pompe électrique.

Rep. 2 : Support de filtre.

Rep. 5 : Limiteur de pression.

Rep. 6 : Electro distributeur aussi appelé Diverter Valve.

Le limiteur de pression (rep. 5), limite la pression dans la tête ARD à 19 bars.

Photo de droite :

Rep. 1 : Pompe électrique de fuel.

Rep. 2 : Arrivé du fuel.

Rep. 3 : Filtre primaire de fuel.

Rep. 4 : Sortie du fuel vers la pompe de transfert.

Rep. 5 : Solénoïde de la diverter valve.

Rep. 6 : Sortie du fuel vers la tête ARD.

La Diverter Valve permet lorsqu’elle est alimentée de diriger le fuel vers les filtres secondaire

et tertiaire. Lorsqu’elle n’est pas alimentée, elle dirige le fuel vers la tête ARD.

La diverter valve est reliée à l’ECM moteur. Le fil électrique 229 de la pompe électrique est

reliée à la masse de l’ECM moteur. Le fil T788 de la pompe électrique est relié à un relais

piloté par l’ECM moteur. Lorsque l’ECM moteur pilote le fil Y737 et Y738. Le fil Y738 alimente

d’une part la diverter valve et le relais de la pompe électrique. Le relais autorise l’alimentation

de la pompé électrique par le fil 142 (+batterie). Cependant la masse de la diverter valve n’est

pas établit par l’ECM fil A893 lors d’une régénération. Elle est établie uniquement lors d’une

phase d’amorçage pour diriger le fuel vers les filtres.

Centre de Perfectionnement Francis Monnoyeur 192-1 32

Rep. 12 : Capteur de pression situé avant les filtres. Il est situé à l’admission du filtre

secondaire. Il est appelé Unfiltered Fuel Pressure dans ET.

Rep. 13 : Capteur de pression situé entre les filtres secondaire et tertiaire. Il est appelé Fuel

Pressure dans ET.

Rep. 14 : Capteur de température du fuel. Il est dénommé Fuel Temperature dans ET.

Les différents capteurs sont reliés à l’ECM moteur. Le capteur de température est en deux fils

et les capteurs de pression en trois fils, ils reçoivent une alimentation en 5 volts.

Centre de Perfectionnement Francis Monnoyeur 192-1 33

Rep. 1 : Pompe électrique d’amorçage.

Rep. 2 : Filtre à fuel primaire (10 microns) et son séparateur d’eau.

Rep. 3 : Restriction afin de purger l’air et de protéger la pompe électrique.

Rep. 4 : Filtre secondaire avec capteurs de pression et de température.

Rep. 5 : Pompe de transfert avec son limiteur de pression à 7 bars.

Rep. 6 : Pompe HP avec régulateur de débit à commande électrique (permet de déterminer la

pression dans la rampe).

Rep. 7 : Rampe commune.

Rep. 8 : Limiteur HP de la rampe commune.

Rep. 9 : Clapet anti-retour à 7 kPa sur la ligne de retour de fuel des injecteurs.

Rep. 10 : Les injecteurs.

Rep. 11 : Collecteur de fuel de retour.

Le moteur C9.3 sans tête ARD intègre au niveau du circuit de fuel un nouveau porte filtre. Il

intègre le filtre primaire, secondaire et la pompe électrique. On remplace plus le corps du filtre

mais uniquement l’élément filtrant qui se trouve à l’intérieur. La nouveauté est que la

périodicité de remplacement est portée à 1 000 heures contre 500 heures auparavant. Il n’y a

pas de filtre tertiaire.

La pompe électrique d’amorçage n’est pas alimentée en fonctionnement normale (uniquement

pour gaver les filtres). La pompe de transfert aspire directement le fuel à travers le filtre

primaire puis fournit un débit de fuel vers le filtre secondaire puis la pompe HP.

Centre de Perfectionnement Francis Monnoyeur 192-1 34

Rep. 1 : Alimentation du régulateur de débit de la pompe HP.

Rep. 2 : Refoulement de la pompe de transfert vers le filtre secondaire.

Rep. 3 : Aspiration de la pompe de transfert dans le filtre primaire.

Rep. 4 : Retour du carburant du collecteur de fuel vers l’aspiration de la pompe de transfert.

Rep. 5 : Retour du carburant du limiteur de pression de la pompe d’amorçage vers le

réservoir.

Rep. 6 : Aspiration de la pompe de transfert (alimentation de cette dernière) dans le filtre

primaire.

Rep. 7 : Refoulement de la pompe de transfert afin de gaver le filtre secondaire.

Rep. 8 : Sortie du filtre secondaire vers le régulateur de débit de la pompe HP.

Rep. 9 : Alimentation du filtre primaire par le réservoir à carburant.

Rep. 10 : Filtre primaire avec décanteur.

Rep. 11 : Filtre secondaire.

Centre de Perfectionnement Francis Monnoyeur 192-1 35

Rep. 1 : Filtre primaire avec décanteur.

Rep. 2 : Filtre secondaire.

Rep. ELP : Pompe électrique d’amorçage.

Rep. PC : Capteur de pression de transfert avant le filtre secondaire dénommé Unfiltered Fuel

pressure dans ET.

Rep. T : Capteur de température de fuel appelé Fuel temperature dans ET.

Rep. A : Alimentation du filtre primaire par le réservoir à carburant.

Rep. B : Sortie du filtre secondaire vers le régulateur de débit de la pompe HP.

Rep. X : Refoulement de la pompe de transfert afin de gaver le filtre secondaire.

Rep. E : Aspiration de la pompe de transfert (alimentation de cette dernière) dans le filtre

primaire.

Rep. C : Retour du carburant du limiteur de pression de la pompe d’amorçage vers le

réservoir.

Rep. D : Retour du carburant du collecteur de fuel vers l’aspiration de la pompe de transfert.

Rep. Pa : Capteur de pression absolue en aspiration de la pompe de transfert dénommé fuel

supply pump inlet pressure (absolute) dans ET.

Rep. Pb : Capteur de pression de fuel de transfert après le filtre secondaire appelé fuel

pressure dans ET.

Centre de Perfectionnement Francis Monnoyeur 192-1 36

La pompe électrique d’amorçage est alimentée par un relais. Le relais est piloté par l’ECM

moteur par le fil C903 et A278 (masse de l’ECM moteur). Le fil X977 alimente la pompe

électrique via le relais.

Le filtre primaire comporte un capteur de présence d’eau. Le capteur émet une double

information à l’ECM afin d’éviter une erreur dans la détection d’eau dans le fuel :

- Lorsqu’il n’y a pas d’eau détectée dans le fuel : le contact est établi avec la broche n°2 .

- Lorsque l’eau est détectée dans le fuel : il y a deux informations émises, le contact est

ouvert avec la broche n°2 et un signal de tension de 5 volts (broche n°1).

Le capteur de température de fuel est en rep. 108. Le capteur de pression après le filtre de

transfert en rep. 102.

Le capteur de pression de fuel avant le filtre secondaire en rep. 110 et le capteur de pression

absolue en aspiration de la pompe de transfert en rep. 111. Les capteurs de pression sont

alimentés en 5 volts.

Centre de Perfectionnement Francis Monnoyeur 192-1 37

En comparaison le circuit de fuel du moteur C9.3 comportait un balayage des injecteurs (rep.

3) par la pression de transfert afin de refroidir les injecteurs. Cette ligne (en rep. 3) a été

supprimée sur les moteurs C9.3B.

Centre de Perfectionnement Francis Monnoyeur 192-1 38

Auparavant le moteur C9.3 était équipé des deux capteurs de régime situés tous les deux au

niveau de l’arbre à cames. Aujourd’hui le C9.3B rejoint le standard des autres moteurs en

intégrant un capteur de régime primaire au niveau du vilebrequin (rep. 200). Il permet de

déterminer le régime moteur.

Il y a aussi le capteur de régime secondaire (rep. 201) au niveau de l’arbre à cames. Ce

capteur permet de déterminer la position du cylindre numéro 1. Une fois la position du cylindre

numéro 1 repéré, il n’est plus utilisé sauf en cas de défaillance du capteur de régime primaire.

Les capteurs sont du type effet Hall en trois fils, ils possèdent une alimentation en 5 volts.

Info : Si le capteur de régime secondaire est défaillant, le moteur ne démarre pas.

Calibration : Il n’est plus nécessaire de réaliser la calibration de timing grâce à cette nouvelle

stratégie des capteurs de régime.

Centre de Perfectionnement Francis Monnoyeur 192-1 39

La nouvelle pompe HP entraine la pompe de transfert dans sa partie arrière. La pompe de

transfert comporte un limiteur de pression (rep. 1) pour protéger le circuit. La pression de

transfert est comprise entre 6,9 et 7,2 bars au ralenti. Le débit de transfert rentre dans la

pompe en rep. 4 et il est refoulé en rep. 5.

La pompe HP est lubrifiée par la pression d’huile moteur (en rep. 4). Elle comporte deux

éléments de pompage.

La pompe HP comporte :

- En rep. 5 : Les deux éléments de pompage de la pompe HP.

- En rep. 6 : Retour du fuel de transfert du solénoïde de la pompe HP vers le réservoir.

- En rep. 7 : Alimentation de la pompe HP par le fuel venant des filtres secondaires et

tertiaires.

- En rep. 8 : Solénoïde de la pompe HP, contrôle le débit de transfert vers les éléments HP

selon la pression désirée dans la rampe. Il est piloté par l’ECM moteur.

- En rep. 9 : Lubrification de la pompe HP par la pression d’huile moteur.

Info : Le solénoïde de la pompe HP n’est pas détaillé, il est vendu avec la pompe HP.

Centre de Perfectionnement Francis Monnoyeur 192-1 40

La pompe HP du C9.3B doit être calée. Pour cela :

- Positionner le cylindre N°1 en fin de compression (soupapes admission et échappement

fermées), utiliser l’adaptateur ref : 139-7063 et la pige ref : 136-4632.

- Démonter le couvercle de la distribution.

- Dévisser l’écrou de la pompe HP puis arracher à l’aide de l’extracteur ref : 1U-6671 (rep. 1)

le pignon de la pompe HP.

- Dévisser les quatre écrous de la pompe HP.

Pour recaler la pompe il faut utiliser l’outillage ref : 533-1183 (rep. 2). Mettre en place

l’outillage de calage comme indiqué sur la photo (rep. 2) puis serrer l’écrou de la pompe HP.

Lorsque l’outillage est mis en place, le téton (rep. 3) est sorti. En serrant l’écrou, l’outillage va

venir tourner et caler la pompe. Lorsque la pompe est calé le téton rep. 4 est rentré.

La pompe peut être ensuite remontée avec l’outillage. Une fois la pompe en place, il faut

retirer l’outillage en dévissant l’écrou de la pompe HP et en remontant à la place le pignon.

Une vidéo est disponible via le lien suivant :

https://channel1.mediaspace.kaltura.com/media/Fuel+Injection+Pump++Remove+and+Install/

1_9svge953

Centre de Perfectionnement Francis Monnoyeur 192-1 41

Le système d’alimentation des injecteurs est identique au C9.3. Il utilise des quill tubes (rep.

3) a usage unique.

Les injecteurs reprennent le même principe que ceux des moteurs Perkins, il faut rentrer un

code trim à 10 chiffres (situé en rep. 2), suivit par un code à deux caractères (situé en rep. 1)

inscrit sur l’injecteur. Il n’y a plus de fichier trim à télécharger.

Ces injecteurs ont un faible retour de carburant, limitant la température du fuel en retour (la

présence d’un refroidisseur de fuel n’est pas forcément nécessaire).

Centre de Perfectionnement Francis Monnoyeur 192-1 42

Les retours de fuel sont collectés au même point avant de se diriger vers le réservoir :

- En rep. 1 : Retour du limiteur de pression du rail.

- En rep. 2 : Retour des injecteurs (ce dernier est pressurisé).

- En rep. 3 : Retour du solénoïde de la pompe HP (pression de transfert).

- En rep. 5 : Retour collectif vers le retour de fuel.

- En rep. 6 : Limiteur de pression de rail.

Seul le retour des injecteurs est pressurisé. Il circule à travers un clapet anti-retour à 0,07

bars situé dans un raccord. Il évite le désamorçage du retour des injecteurs (vidange du

circuit par le retour).

Contrairement au moteur C9.3, il n’y a plus de limiteur de pression ajusté à 5,6 bars en sortie

des injecteurs.

La rampe commune possède un limiteur de pression (rep. 6) en fonctionnement normal il doit

jamais s’ouvrir. S’il vient à s’ouvrir il faudra le remplacer. Il ne se détaille pas de la rampe

commune.

A l’opposé au niveau de la rampe commune nous retrouvons le capteur de pression de la

rampe commune. Il est relié à l’ECM moteur. Il l’informe sur la pression dans le rail afin de

gérer le courant sur le régulateur de débit de la pompe HP. Il est relié à l’ECM moteur, il reçoit

une alimentation en 5 volts.

Le capteur est dénommé Fuel Rail Pressure dans ET.

Centre de Perfectionnement Francis Monnoyeur 192-1 43

Nous retrouvons :

- En rep. 1 : Retour du limiteur de pression du rail.

- En rep. 2 : Retour des injecteurs (ce dernier est pressurisé).

- En rep. 3 : Retour du solénoïde de la pompe HP (pression de transfert).

- En rep. 4 : Canalisation de lubrification par l’huile moteur de la pompe HP.

- En rep. 5 : Retour collectif vers le refroidisseur de fuel.

Centre de Perfectionnement Francis Monnoyeur 192-1 44

Centre de Perfectionnement Francis Monnoyeur 192-1 45

Selon la puissance et l’application les moteurs C9.3B sont équipés de différents systèmes de

dépollution. Les fonctions sont les mêmes, on retrouve à chaque fois un catalyseur, un filtre à

particules, un catalyseur SCR et un catalyseur AMOX. Ce qui change c’est la conception et la

technologie utilisée au niveau du filtre à particules :

- Un système utilisant la technologie CDS. C’est un système compacte. En entrée il y a le

catalyseur, puis l’injecteur d’AdBlue (rep. 1). Les gaz traversent ensuite la seconde

cannette qui regroupe le filtre à particules avec les catalyseurs du SCR et de l’AMOX. La

régénération utilise un volet à l’admission (ITV) et des post-injections (In Cylinder Dosing,

ICD).

- Un système traditionnel mais sans tête ARD. La première cannette regroupe le catalyseur

et le filtre à particules. En sortie, il y a l’injecteur d’AdBlue (rep. 1). Puis dans la seconde

cannette, il y a les catalyseurs du SCR et de l’AMOX. La particularité est l’absence de tête

ARD. Le système de régénération est identique au système compacte. C’est-à-dire que sur

le moteur C9.3B la régénération utilise un volet à l’admission (ITV) et des post-injections (In

Cylinder Dosing ICD). Le système est utilisé sur les pelles 336 Next Gen par exemple.

- Un système traditionnel avec la tête ARD. La première cannette regroupe le catalyseur et le

filtre à particules. En sortie, il y a l’injecteur d’AdBlue (rep. 1). Puis dans la seconde

cannette, il y a les catalyseurs du SCR et de l’AMOX. La régénération est effectuée par la

tête ARD (identique au Stage 4).

Centre de Perfectionnement Francis Monnoyeur 192-1 46

Ci-dessus différente vue du système compacte. Nous retrouvons en entrée le catalyseur

(DOC) puis dans une seconde cannette le filtre à particules avec les catalyseurs du SCR et

de l’AMOX.

La technologie utilisée est le CDS (Compact DPF SCR) c’est-à-dire que les catalyseurs du

SCR et de l’AMOX sont incorporés dans la même cannette que le filtre à particules. Cela

permet de bénéficier d’un système plus compact. De plus la monté en température dans le

catalyseur SCR est facilitée car il est plus prés de l’échappement.

Info : Le système post traitement s’ouvre pour permettre le remplacement du filtre à particules

à 5 000 heures.

Centre de Perfectionnement Francis Monnoyeur 192-1 47

Le catalyseur d’oxydation appelé DOC (Diesel Oxidation Catalyst) permet de réduire le

monoxyde de carbone et les hydrocarbures. Le DOC est un dispositif de type passant et non

filtrant. En traversant le catalyseur, une réaction chimique se produit. Cette réaction se fait à

l’aide de certains métaux précieux (ex : platine, palladium, rhodium) situés dans le DOC.

Le DOC oxyde et convertit le monoxyde de carbone et les hydrocarbures en dioxyde de

carbone (CO 2) et en eau (H2O), les oxydes d’azote (NOx) en dioxyde d’azote (NO 2).

Après avoir traversé le DOC, les gaz d’échappement arrivent dans le DPF (Diesel Particulate

Filter). Il permet de réduire de 90 % les particules contenues dans les gaz d’échappement.

Le principe est le suivant, une structure cellulaire en nid d’abeilles permet de piéger les

particules. Les gaz d’échappement pénètrent du côté ouvert, traversent les parois poreuses,

et sortent du filtre par une voie adjacente. Les particules, trop grosses pour traverser les

parois poreuses, sont retenues et s’accumulent dans les cellules.

Les particules retenues, colmatent le DPF, il faut donc le régénérer (brûler ces particules).

Durant la régénération, la température interne du DPF doit être suffisante pour initier une

réaction qui convertit les suies à base de carbone en dioxyde de carbone et en eau.

La source de chaleur nécessaire pour effectuer la régénération provient soit :

- Des post-injection (carburant injecté en phase de fin combustion).

- D’un bruleur nommée ARD (Aftertreatment Regeneration Device). Il permet d’élever la

température à l’échappement.

Centre de Perfectionnement Francis Monnoyeur 192-1 48

Centre de Perfectionnement Francis Monnoyeur 192-1 49

L’électronique du filtre à particules sans tête ARD est relativement simple. On y retrouve les

composants suivants :

- Trois capteurs de température : deux capteurs de température sur le DOC et un capteur de

température sur le SCR.

- Un capteur de pression différentielle rep. 228.

Le capteur de pression différentielle permet de déterminer le colmatage du filtre à particules. Il

est monté sur le filtre à particules (rep. 228). Il mesure la pression en entrée et en sortie du

filtre.

Le capteur est alimenté en 5 volts par le fil 997. Il renvoie un signal sur la pression absolue en

entrée du filtre à particules fil J896 et un second signal sur la différence de pression entre

l’entrée et la sortie par le fil Y777.

L’information sur la pression d’entrée du filtre à particules est nommée DPF #1 intake

pressure sous ET et la pression différentielle du filtre à particules : DPF #1 differential

pressure.

Montage : Le capteur a un sens de montage, le coté comportant le signe « HI » doit être relié

à la durite située à l’entrée du DPF (coté de la plus haute pression).

Centre de Perfectionnement Francis Monnoyeur 192-1 50

Pour les systèmes de post traitement sans tête ARD, nous retrouvons trois capteurs de

température à l’échappement :

- Un capteur de température en entrée du catalyseur (DOC en rep. 1) appelé aftertreatment

#1 Diesel Oxidation Catalyst #1 IntakeGas Temperature sous ET. Il permet de gérer les

post-combustions, en effet il faut une température minimale du catalyseur avant de réaliser

les post injections.

- Un capteur de température en sortie du DOC (en rep. 2) appelé DPF #1 intake temperature

dans ET. Il sert pour la régénération du filtre à particules.

- Un capteur de température en entrée du SCR (en rep. 3) dénommé aftertreatment #1 SCR

catalyst intake gas temperature sous ET. Il permet de gérer l’injection d’AdBlue (il faut une

température minimale pour que l’AdBlue réagisse avec le catalyseur SCR).

Les différents capteurs sont reliés à un boitier qui transforme leurs informations pour les

envoyer sur le réseau CAN C. L’ECM moteur récupère les informations par le CAN C.

Le boitier est alimenté en 5 volts par l’ECM moteur.

Les capteurs de température sont passifs de type thermocouple (différence de potentiel se

crée en fonction de la T°). Le signal analogique de tension du capteur est converti en un

signal numérique avant d’être transmis à l’ECM moteur par le réseau CAN.

Info : Ce boitier des capteurs de température intègre aussi la fonction d’identification du

module post-traitement. Il supprime donc ce composant (rep. 2) auparavant utilisé.

Info : Le paramètre aftertreatment #1 SCR catalyst outlet gas temperature est une valeur

calculée par l’ECM moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 51

Pour le système compact, nous retrouvons les mêmes composants :

Rep. 1 : Capteur de température en entrée du SCR.

Rep. 2 et 3 : Piquage de pression du capteur de pression différentielle (détermine le

colmatage du filtre à particules).

Rep. 4 et 5 : Non utilisé.

Rep. 6 : Capteur de température en sortie du DOC.

Rep. 7 : Capteur de température en entrée du DOC.

Les différents capteurs sont reliés à un boitier qui transforme leurs informations pour les

envoyer sur le réseau CAN C. L’ECM moteur récupère les informations par le CAN C.

Le boitier est alimenté en 5 volts par l’ECM moteur.

Info : Ce boitier des capteurs de température intègre aussi la fonction d’identification du

module post-traitement. Il supprime donc ce composant (rep. 2) auparavant utilisé.

Centre de Perfectionnement Francis Monnoyeur 192-1 52

Les moteurs C9.3B sans tête ARD utilisent un volet à l’admission dénommé intake throttle

valve (ICV). Il est piloté par l’ECM moteur lors des régénérations. Il comporte un capteur de

position alimentés en 5 volts en borne 1 à 3. Si le moteur utilise une tête ARD, il n’y a pas

d’ICV.

Les régénérations sur les moteurs Tier 4 Final sont principalement passives. En effet,

contrairement au Tier 4 Interim il y a beaucoup moins de particules à traiter :

- Il y a plus d’avance à l’injection (génère moins de particules mais plus d’oxyde d’azotes).

- Les oxydes d’azotes plus nombreux à l’échappement facilitent les régénérations passives

(oxydation des particules dès 250°C contre 400°C avec l’oxygène).

Toutefois, si les régénérations passives ne permettent pas de réduire suffisamment les

particules, le moteur active l’ITV. Le volet en se fermant va réduire le débit d’air ce qui va avoir

pour effet d’augmenter la température à l’échappement et donc de faciliter la régénération des

particules. Elle permet de bénéficier d’une température de 250°C.

Pour certains type de régénération, l’ECM moteur active aussi des post-injection (nommée

ICD, In Cylinder Dosing). C’est-à-dire que du carburant est injecté en phase de fin de

combustion par les injecteurs du moteur. Le carburant n’est pas brulé dans le cylindre. Il est

transporté dans le catalyseur (DOC). Dans le DOC il va se produire une réaction chimique et

former un bruleur catalytique augmentant fortement la température (environ 550°).

Sous ET, nous retrouvons la position désirée par l’ECM moteur de la intake throttle valve :

engine desired throttle valve #1 position. Lorsqu’elle est de 99%, le volet est grand ouvert et

lorsqu’elle diminue le volet se referme.

Centre de Perfectionnement Francis Monnoyeur 192-1 53

• Desulfation : L’ECM moteur estime l’accumulation du souffre au niveau des catalyseurs

(selon la consommation fuel et la température des catalyseurs), lorsqu’il détecte un taux

trop élevé il déclenche une régénération. Celle-ci permet d’enlever les dépôts de souffre sur

les catalyseurs du DOC et SCR. Le souffre réduit la performance des catalyseurs. Le taux

de colmatage du souffre (sulfation level) est disponible sur ET. Le système cherche à

obtenir une température de 250° en entrée du DOC et 500°C en entrée du DPF (sortie

DOC).

• DEF deposits : Cette régénération permet d’enlever les dépôts urée du catalyseur SCR

(calculé selon l’injection d’AdBlue et la température du SCR) qui réduisent son efficacité. En

effet une partie de l’AdBlue n’est pas forcément convertit notamment à froid. Le système

cherche à obtenir une température de 250° en entrée du DOC et 500°C en entrée du DPF

(sortie DOC).

• De-crystallization DEF : Cette régénération permet de nettoyer l’injecteur AdBlue. Elle est

lancée lorsque l’injection AdBlue ne répond pas correctement par rapport à sa commande

ou lors d’un code évènement associés.

• Soot : Elle permet de réduire les particules lorsque le colmatage dépasse 90 %. Pour cette

régénération l’ITV est utilisée en premier lieu. Lorsque le colmatage dépasse les 110 %,

des post injections sont réalisées en complément (ICD).

• HC removal : Elle est lancée lorsque la température à l’échappement est basse avec la

machine au ralenti. Elle permet de réduire les hydrocarbures accumulés dans le DOC. Pour

cette régénération seul l’ITV est utilisée.

• SCR Mode : Cette régénération est utilisée pour améliorer l’efficacité du SCR à froid. En

effet, il faut une température minimale pour que l’AdBlue réagisse au niveau du catalyseur

SCR. Cette régénération a pour but d’augmenter la température du SCR. Elle est lancée

uniquement lorsque la machine est en situation de travail. Elle utilise l’ITV, le but est

d’obtenir une température en entrée du DOC de 250°C.

Centre de Perfectionnement Francis Monnoyeur 192-1 54

Stratégie du système uniquement pour moteur sans tête ARD, lorsque le paramètre du

taux de colmatage (soot) déclenche la régénération.

Ø De 0 à 90 % : Rien de particulier, les autres types de régénérations automatique peuvent

avoir lieu (desulfation, De-crystallization DEF).

Ø A partir de 90 %, l’ECM va essayer de lancer une régénération automatique basée sur les

suies. Un voyant s’allume, si le moteur est au ralenti un message invite à augmenter le

régime moteur pour faciliter la régénération.

Ø A partir de 100 %, un second message survient invitant à augmenter la charge du moteur

pour faciliter la régénération.

Ø A partir de 110 %, un troisième message intervient, invitant à augmenter immédiatement la

charge du moteur. Le code 3719-16 apparait et le témoin moteur orange clignote.

Ø A partir de 120 %, le témoin du moteur clignote en orange plus rapidement. Le code

diagnostic passe de 3719-16 à 3719-0.

Ø A partir de 120 % + 5 min : le moteur est bridé au ralenti.

Ø A partir de 120 % + 8 min : le moteur s’arrête. Il peut être redémarré mais le moteur

fonctionne 5 minutes avant d’être de nouveau bridé au ralenti puis s’arrête après 3 minutes

de ralenti (le moteur fonctionne en tout 8 minutes et s’arrête).

Ø A 140 %, le système est bloqué, plus de régénération possible avec ET (sauf si mot de

passe Caterpillar). Il faut remplacer le DPF. Le témoin moteur est allumé rouge. Le derate

moteur est de 100%. Le code diagnostic 3715-31 est actif. Le moteur fonctionne 3 minutes

puis s’arrête. Le moteur s’arrête toutes les 3 minutes.

Centre de Perfectionnement Francis Monnoyeur 192-1 55

Stratégie du système uniquement pour moteur sans tête ARD, lorsque le paramètre du

souffre déclenche la régénération. Le souffre est déterminé par l’ECM moteur selon les

conditions de fonctionnement.

Ø De 0 à 90 % : Rien de particulier.

Ø A partir de 90 %, un voyant s’allume, si le moteur est au ralenti un message survient

invitant à augmenter le régime moteur pour faciliter la régénération.

Ø A partir de 120 %, le témoin du moteur clignote en orange. Le code diagnostic 7504-16

apparait. Un second message intervient, invitant à augmenter immédiatement la charge du

moteur pour faciliter la régénération.

Ø A 140 %, le témoin moteur est allumé rouge. Le derate moteur est de 100%. Le code

diagnostic 7504-0 devient actif.

Ø A 140 % + 5 min, le moteur fonctionne au ralenti.

Ø A 140% + 8 min, le moteur s’arrête. Le moteur s’arrête toutes les 3 minutes. Une

régénération doit être lancée pour enlever les dépôts de souffre du catalyseur SCR.

Ø Le code 7504-0 s’efface lorsque le colmatage chute en dessous de 120 %.

Info : Lorsqu’une régénération est lancée, le moteur n’est plus bridée au ralenti, ni coupé

toutes les trois minutes.

Centre de Perfectionnement Francis Monnoyeur 192-1 56

Centre de Perfectionnement Francis Monnoyeur 192-1 57

La tête ARD permet la régénération du DPF, la température doit atteindre 500° C au niveau du

DPF. Pour atteindre cette température le principe est de générer une combustion au niveau

du DPF. C’est le rôle du brûleur appelé tête ARD.

Pour permettre la combustion, il y a besoin :

- D’un comburant (air)

- D’un carburant (fuel)

- D’une source de chaleur (bougie d’allumage).

Rep. 1 : La tête ARD (Aftertreatment Regeneration Device).

Rep. 2 : Ligne de fuel appelée principale « main » repérée F2 sur la tête ARD (non présenté

sur le C9.3B).

Rep. 3 : Ligne de fuel appelé pilote « pilot » repérée F1 sur la tête ARD.

Rep. 4 : Arrivée de l’air à la tête ARD.

Rep. 5 : Bougie d’allumage.

Rep. 6 : Arrivée des gaz d’échappement.

Rep. 7 : Résistance chauffante.

Rep. 8 : Capteur de température appelé ARD flame detection sensor.

Rep. 9 : Tuyau d’arrivé du liquide de refroidissement.

Rep. 10 : Tuyau de retour du liquide de refroidissement.

Centre de Perfectionnement Francis Monnoyeur 192-1 58

Rep. 1 : Collecteur de fuel de l’ARD.

Rep. 2 : Arrivée du fuel de la pompe électrique d’amorçage.

Rep. 3 : Solénoïde de la ligne pilote.

Rep. 4 : Solénoïde de la ligne principale (non présent sur C9.3B).

Rep. 5 : Capteur de pression de fuel de la ligne pilote.

Rep. 6 : Capteur de pression de fuel de la ligne principale (non présent sur C9.3B).

Rep. 7 : Vers l’injecteur de l’ARD (photo de dessous en F1).

Rep. 8 : Vers l’injecteur rep. 7 (photo de dessous en F2, non présent sur C9.3B).

Lors d’une régénération l’ECM moteur alimente la pompe électrique d’amorçage par

l’intermédiaire de son relais ainsi que le solénoïde de la ligne de fuel. La diverter valve n’est

pas alimentée afin de diriger le fuel vers le collecteur de fuel de l’ARD. Il y a un tamis dans le

raccord en entré du collecteur de fuel de l’ARD (voir flèche rouge).

Le fuel arrive au niveau de la tête ARD. Il y a un second tamis dans le raccord de fuel de la

tête ARD (flèche rouge). Dans la tête ARD, il y a un clapet (rep. 15) dans la ligne de fuel de

l’injecteur (rep. 17) de la tête ARD. Ce clapet (rep. 15) évite une fuite de fuel dans l’ARD

lorsqu’il n’y a pas de régénération.

Le solénoïde est alimenté en PWM (solénoïde proportionnel). Il permet de contrôler la

quantité de fuel dirigé vers la tête ARD selon le débit des gaz d’échappement. Si le débit des

gaz d’échappement est important, il faut augmenter la quantité de fuel afin de bénéficier d’une

bonne combustion. L’ECM moteur contrôle la pression de fuel au niveau de l’injecteur grâce à

un capteur de pression rep. 5 (photo de gauche). Il est alimenté en 5 volts.

Centre de Perfectionnement Francis Monnoyeur 192-1 59

Rep. 1 : Résistance chauffante.

Rep. 3 : Injecteur de fuel.

Rep. 4 : Relais de la résistance chauffante.

La résistance chauffante évite la formation de la calamine au niveau de l’injecteur de fuel de la

tête ARD, lorsqu’il n’y a pas de régénération.

La résistance chauffante est alimentée par un relais qui est commandé par l’ECM moteur. La

résistance chauffante se coupe lorsque le moteur est éteint (si un cycle de chauffe est en

cours). Elle n’est pas démontable de la tête ARD. Le cycle de chauffe dure 30 minutes, la

température est de 550°C.

L’ECM prend en compte deux conditions pour lancer un cycle de chauffage :

- Il faut que 10 heures se soient écoulées depuis le dernier cycle de chauffe.

- Après ce délai de 10 heures, il faut qu’une régénération ait réussi.

Si ces deux conditions ne sont pas réunies, il n’y a pas de cycle de chauffe.

Info : Un cycle de chauffage est aussi lancé après une régénération de maintenance (voir

cours CPFM N°185 Interface opérateur et stratégie de fonctionnement Tier 4 Final).

Info : Lorsqu’il y a un code diagnostic sur les lignes de fuel, un cycle de chauffe de 30

minutes est lancé.

Contrairement à sa représentation le boitier de la buse chauffante en rep. 255 est bien un

relais (voir en page suivante). Le fil 149 est en réalité un + batterie (erreur de couleur sur le

schéma). Les fils J808, U799 et U798 sont reliés à l’ECM moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 60

Le relais de la buse chauffante est surveillé par l’ECM moteur (voir schéma ci-dessus).

Lorsqu’un cycle de chauffage est nécessaire l’ECM moteur alimente le relais de la résistance

chauffante (borne 1 et 4). Le contact de puissance s’établit et la résistance chauffante est

ainsi alimentée.

Un fil de feed back (broche 59 de l’ECM moteur) permet de contrôler le circuit de commande

et de puissance du relais ainsi que le faisceau de la buse chauffante.

Centre de Perfectionnement Francis Monnoyeur 192-1 61

Au niveau des groupes d’états dans ET, nous retrouvons :

- Le relais de la pompe électrique d’amorçage : Aftertreatment Fuel Pump Relay.

- Le solénoïde de la diverter valve : ARD Fuel Flow Diverter Actuator Status.

- La capteur de pression de fuel de la ligne pilote : ARD Fuel Pressure #1 (il y a une seule

ligne de fuel sur le C9.3B).

- Le relais de l’élément chauffant de la tête ARD : Aftertreatment #1 Fuel Injector #1 Heater

Status.

Si la résistance chauffante vient à ne plus fonctionner, la tête ARD va s’encrasser (voir photo

ci-dessus).

Centre de Perfectionnement Francis Monnoyeur 192-1 62

Rep. 1 : Bobine de la bougie d’allumage.

Rep. 2 : Câble de la bougie d’allumage.

Rep. 3 et 9 : Bougie d’allumage.

La bougie d’allumage fournit l’énergie (chaleur) nécessaire afin de provoquer la combustion

du fuel, introduit dans la tête ARD. La bougie émet un arc électrique dès que le moteur tourne.

La bobine de la bougie fournit l’énergie nécessaire pour créer un arc électrique entre

l’électrode centrale de la bougie et l’électrode de masse.

La bougie est différente des bougies d’allumage classique, la bougie possède uniquement une

électrode centrale (rep. 54). L’électrode de masse (rep. 53) fait partie intégrante de la tête

ARD.

Centre de Perfectionnement Francis Monnoyeur 192-1 63

L’ECM moteur contrôle l’alimentation de la bobine d’allumage. Il y a deux enroulement, le

premier appelé primaire (basse tension) est alimenté par l’ECM moteur(fil Y750 et Y751). Le

deuxième enroulement appelé secondaire (haute tension), est relié à la bougie allumage et à

la masse.

L’ECM moteur alimente la bobine à la tension de la batterie. Pour provoquer l’allumage de la

bougie l’ECM moteur coupe la mise à la masse de la bobine primaire.

En conséquence, l’ECM moteur est continuellement en train d’établir puis de couper la mise à

la masse de la bobine primaire.

A chaque fois que la mise à la masse de la bobine est coupée, il y a induction. Le courant

traverse l’enroulement secondaire, la tension atteint 18 KV. Il y a un arc électrique produit au

niveau de la bougie.

Le fil de masse assure que le circuit soit fermé (mise à la masse) entre la bobine du

secondaire et la tête ARD (électrode de masse).

Info : L’ECM provoque un arc électrique (induction dans le secondaire), 12 fois par seconde.

Le paramètre Aftertreatment #1 Ignition Transformer Primary Status permet de connaitre l’état

de la bobine d’allumage.

Centre de Perfectionnement Francis Monnoyeur 192-1 64

Une partie de l’air de suralimentation (sortie turbocompresseur) est dérivée (rep. 1, photo de

gauche) vers la combustion air valve (rep. 2, photo de droite).

La Combustion Air Valve dose la quantité d’air admise dans la tête ARD afin d’avoir un rapport

optimum air / fuel pour réaliser la combustion.

La Combustion Air Valve est composée d’un papillon actionné par un moteur électrique. Le

papillon autorise une quantité d’air plus ou moins importante à être introduite dans la tête

ARD.

Un piquage de pression est réalisé au niveau de la combustion air valve , en direction du

capteur de la combustion air valve (rep. 3).

L’ECM moteur utilise l’information du capteur de la combustion air valve et du capteur de

position de la combustion air valve pour déterminer la masse d’air introduite dans la tête ARD.

On retrouve les paramètres suivants dans ET liés à la combustion air valve :

- La position de la combustion air valve désirée par l’ECM moteur : ARD air pressure control

position command percentage.

- La position de la combustion air valve : ARD air pressure control actuator position.

- L’estimation par l’ECM moteur du débit massique d’air admise en kg/hr : ARD secondary air

gas mass flow.

- La pression d’air de la combustion air valve : aftertreatment #1 secondary air pressure.

Centre de Perfectionnement Francis Monnoyeur 192-1 65

Rep .1 : Sortie de l’air de la Combustion Air Valve vers la tête ARD.

Rep. 2 et 278 : Combustion Air Valve.

Rep. 3 : Moteur électrique et capteur de position de la Combustion Air Valve.

Rep. 4 : Piquage de pression vers le capteur de pression de la Combustion Air Valve.

REp. 5 : Alimentation en air de la Combustion Air Valve.

La Combustion Air Valve est commandée par l’ECM moteur. La valve d’air intègre un capteur

de position qui délivre un signal de tension.

Le moteur électrique de la Combustion Air Valve est alimenté en broche 4 et 6. Selon le PWM

alimentant le moteur, le papillon de la valve est plus au moins ouvert.

La Combustion Air Valve intègre un capteur de position (broche 1 à 3) afin d’assurer un retour

d’information. Le signal (broche 3) varie de 0,5 volts à 4,5 volts.

Centre de Perfectionnement Francis Monnoyeur 192-1 66

Rep. 1 : Capteur de pression différentielle (DPF delta pressure sensor).

Rep. 2 : Capteur de pression d’entrée du DPF (DPF intake pressure sensor).

Rep. 3 : Capteur de pression de la Combustion Air Valve (aftertreatment secondary air

pressure sensor).

Les flèches rouges représentent, les piquages en entrée / sortie du DPF, agissant sur le

capteur de pression différentielle.

Le capteur de pression différentielle (rep. 1) mesure la différence de pression entre l’entrée et

la sortie du DPF. Cette valeur est utilisée afin de déterminer le niveau de colmatage dans le

DPF.

Le capteur de pression d’entrée du DPF permet de connaître la pression réelle dans le DPF.

Lorsque le colmatage augmente la pression en entrée du filtre est plus importante.

Centre de Perfectionnement Francis Monnoyeur 192-1 67

Les capteurs de pression sont de types analogiques, 3 fils. Ils sont alimentés en 5 volts, la

tension maximale du signal est de 4,5 volts.

Les capteurs sont dénommés ainsi sous ET :

- DPF #1 intake pressure : capteur de pression entrée du DPF.

- DPF #1 differential pressure : capteur de pression différentielle du DPF.

- Aftertreatment #1 Secondary Air Pressure : capteur de pression de la combustion air valve.

Centre de Perfectionnement Francis Monnoyeur 192-1 68

Nous retrouvons trois capteurs de température à l’échappement :

- Un capteur de température au niveau de la tête ARD (en rep. 1) appelé aftertreatment #1

exhaust gas temperature #1. Il permet de contrôler l’allumage correcte de la tête ARD et de

doser l’air et le fuel.

- Un capteur de température entrée du DPF (en rep. 2) dénommé DPF #1 intake

temperature. Il sert à gérer la régénération du filtre à particules.

- Un capteur de température en entrée du SCR (en rep. 3) nommé aftertreatment #1 SCR

catalyst outlet gas temperature pour gérer l’injection d’AdBlue (il faut une température

minimale pour que l’AdBlue réagisse avec le catalyseur SCR).

Les différents capteurs sont reliés à un boitier qui transforme leurs informations pour les

envoyer sur le réseau CAN C. L’ECM moteur récupère les informations par le CAN C.

Le boitier est alimenté en 5 volts par l’ECM moteur.

Les capteurs de température sont passifs de type thermocouple (différence de potentiel se

crée en fonction de la T°). Le signal analogique de tension du capteur est converti en un

signal numérique avant d’être transmis à l’ECM moteur par le réseau CAN.

Info : Le boitier des capteurs de température intègre aussi la fonction d’identification du

module post-traitement. Il supprime donc ce composant (rep. 2) auparavant utilisé.

Info : Le paramètre aftertreatment #1 SCR catalyst outlet gas temperature est une valeur

calculée par l’ECM moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 69

La stratégie de régénération des moteurs avec tête ARD est inchangée (se référer au cours

CPFM N°185 Interface Opérateur et stratégie de fonctionnement). Nous pouvons noter

seulement la suppression de la régénération lors du démarrage (startup regeneration).

La régénération des particules se fait donc soit toutes les 25 heures ou lorsque le colmatage

atteint 80%.

• Startup Regeneration : Elle est supprimée sur le C9.3B. Si la température du moteur est

inférieure à 35°C, cette régénération est lancée après le démarrage. Ces fonctions sont

diverses : permettre une mise en service rapide du système SCR (200° C à

l’échappement), réduire le colmatage, nettoyer les dépôts d’urée et maintenir le système

ARD opérationnel.

• ARD Maintenance (ou Timer) : Si aucune régénération n’a été complétée dans un délai

de 25 heures (par exemple échec de la régénération startup, redémarrage du moteur à

chaud) cette régénération est lancée. Elle permet de maintenir la tête ARD opérationnelle

(un cycle de chauffage de l’injecteur de la tête ARD est lancé dans la foulée).

• SCR Maintenance : Lorsque le taux de conversion des NO x est faible, l’ECM lance cette

régénération afin d’enlever les dépôts d’urée. Le but est de retrouver un taux de conversion

satisfaisant. Si le système SCR fonctionne correctement cette dernière n’est pas utilisée.

• HC Removal : Elle est lancée lorsque la température à l’échappement est basse avec la

machine au ralenti. Elle permet de réduire les hydrocarbures accumulés dans le DOC.

• Soot (suie) : Elle permet de réduire le colmatage du filtre, comme sur le Tier 4 Interim. Il

faut que le colmatage soit supérieur à 80 % pour que la régénération se lance.

• Manuel : Il faut que le Timer soit égal ou inférieur à 8 heures pour pouvoir la lancer. Elle est

uniquement disponible en LSR (régénération basse vitesse).

Centre de Perfectionnement Francis Monnoyeur 192-1 70

Centre de Perfectionnement Francis Monnoyeur 192-1 71

Le SCR convertit les oxydes d’azote (NO x) en azote (N2) et en eau H2O.

Pour cela un additif dénommé AdBlue ou Diesel Exhaust Fluid est injecté en sortie du filtre à

particules (sauf sur système compact SDPF c’est en sortie du DOC, l’AdBlue traverse le

DPF). Il faut une température minimale pour injecter l’AdBlue, généralement de 200°C. En

dessous de cette température le taux de conversion des oxydes d’azote diminue et le risque

de cristallisation de l’AdBlue augmente.

Le mélange gaz d’échappement et l’Adblue rentre dans le catalyseur SCR. Avec la

température (200°C) l’eau s’évapore et l’urée devient de l’ammoniac. L’ammoniac est

« absorbé » par le catalyseur SCR. Les gaz d’échappement réagissent avec le catalyseur et

l’ammoniac. Il y a alors conversion des oxydes d’azote (NO x) en Azote (N2) et en eau (H2O).

Un second catalyseur dénommé AMOX (Ammonia Oxidation Catalyst) est placé en sortie du

catalyseur SCR. Il reçoit un revêtement supplémentaire. Sa fonction principale est d’éviter les

odeurs d’ammoniac.

De plus, il a une autre fonction, sous certaines conditions de fonctionnement il peut y avoir un

dosage excessif d’AdBlue. Tout l’ammoniac n’est pas absorbé par le catalyseur SCR, une

partie peut s’échapper dans l’atmosphère.

Pour éviter cela, l’AMOX convertit l’ammoniac en excès en azote (N2) et en eau (H2O). En

effet l’ammoniac est nocif pour l’environnement.

Centre de Perfectionnement Francis Monnoyeur 192-1 72

Il y a eu un changement au niveau du PETU par rapport à celui utilisé sur le C9.3.

Il n’y a plus d’ECM d’AdBlue (DCU) au niveau du réservoir d’AdBlue. C’est l’ECM moteur de

nouvelle génération A6E2 qui gère l’injection d’AdBlue. En conséquence le VLPM

(condensateur contre surtension) et le relais du DCU sont aussi supprimés. L’alimentation

électrique des capteurs de NO x et des lignes chauffantes est fournie par l’ECM moteur (avant

par le VLPM).

En résumée, les composants supprimés par rapport au C9.3 au niveau du PETU :

- Le DCU (ECM AdBlue).

- Le VLPM (protège des surtensions).

- Le relais des lignes chauffantes.

- Le relais du système SCR.

Centre de Perfectionnement Francis Monnoyeur 192-1 73

Rep. 1 : La pompe électrique AdBlue.

Rep. 2 : Le capteur du réservoir d’AdBlue.

Rep. 3 : La coolant diverter valve.

L’ensemble pompe et réservoir forme le PETU (Pump Electronic Tank Unit). La pompe

d’AdBlue n’a pas changé par rapport au moteur C9.3.

Le capteur du réservoir AdBlue intègre trois fonctions, il mesure le taux de concentration

d’urée, la température et le niveau AdBlue.

La coolant diverter valve autorise un débit ELC à circuler vers le réservoir AdBlue et la pompe

électrique d’AdBlue afin de réchauffer l’ADBlue. Elle permet de dégeler l’AdBlue qui aurait pu

geler (gèle à -11°C) dans le réservoir au moment du démarrage.

Centre de Perfectionnement Francis Monnoyeur 192-1 74

Le capteur du réservoir AdBlue est alimenté en 24 volts par un + après contact. Il est relié à la

masse machine. Il renvoie ces informations par le réseau CAN C à l’ECM moteur.

Il transmet ces données à l’ECM moteur par le réseau CAN C. Il permet de déterminer :

- Le taux de concentration et la qualité d’Adblue, nous pouvons visualiser son état sous ET :

aftertreatment #1 DEF concentration. De plus il y a le paramètre aftertreatment #1 DEF

type sous ET permet d’informer sur la qualité de l’AdBlue (mélange correct).

- La température d’AdBlue permet de gérer la stratégie de réchauffage de l’AdBlue.

- Le capteur de niveau d’AdBlue, pour informer le conducteur en cabine sur le niveau

AdBlue.

L’ensemble forme une seule pièce. L’ensemble et notamment la crépine d’aspiration sont

protéger de la pollution extérieure par une chaussette de protection. Elle doit être remplacée

toutes les 10 000 heures.

Info : Le taux de précision du capteur de concentration AdBlue est de 2%. Lorsqu’il détecte

une concentration hors plage, il génère un code évènement avec du derate moteur.

Centre de Perfectionnement Francis Monnoyeur 192-1 75

Rep. 1 : Crépine de 100 microns.

Rep. 2 : Raccord sur aspiration avec tamis de 100 microns.

Rep. 3 : Valve d’inversion.

Rep. 4 : Pompe AdBlue.

Rep. 5 : Filtre principal.

Rep. 6 : Capteur de pression AdBlue.

Rep. 7 : Injecteur AdBlue.

Rep. 8 : Raccord de retour avec tamis de 130 microns et limiteur de pression à 9 bars (ligne

nommée Backflow).

En mode injection d’Adblue.

L’ AdBlue est aspiré au travers d’une crépine (rep. 1) et d’un tamis (rep. 2) par la pompe (rep.

4). Cette dernière génère un débit vers l’injecteur (rep. 7).

La pression de fonctionnement est constante, elle est de 9 bars, maintenue par le clapet (rep.

8). Le débit de la pompe permet de compenser l’éventuelle chute de pression due à

l’ouverture de l’injecteur. En effet l’ECM moteur gère l’intensité dirigé vers le moteur électrique

de la pompe AdBlue afin de maintenir une pression constante de 9 bars. Le débit d’AdBlue

varie en fonction du taux d’injection mais la consigne est de conserver une pression de 9 bars.

Centre de Perfectionnement Francis Monnoyeur 192-1 76

Circulation en mode injection d’AdBlue.

En bleu : Circulation d’AdBlue.

En vert : Circulation d’ELC.

Rep. 1 : Aspiration pompe.

Rep. 2 : Refoulement de la pompe vers l’injecteur.

Rep. 3 : Ligne de retour (backflow line).

Rep. 4 : Coolant Diverter Valve (vanne d’ELC).

Rep. 5 : Réchauffeur d’AdBlue.

Rep. 6 : Sortie d’ELC du réchauffeur vers l’entrée ELC dans la pompe.

Rep. 7 : Sortie d’ELC vers le circuit ELC.

Info remontage : Au niveau des lignes d’AdBlue sur le réservoir, l’orifice d’aspiration

correspond au raccord qui a le plus gros diamètre. La ligne de retour a le diamètre le plus

petit.

Attention : Sur la pompe, les orifices AdBlue ont tous le même diamètre (il faut repérer avant

démontage). L’orifice qui est seul correspond à l’aspiration (rep. 1).

Centre de Perfectionnement Francis Monnoyeur 192-1 77

Rep. 1 : Crépine de 100 microns.

Rep. 2 : Raccord sur aspiration avec tamis de 100 microns.

Rep. 3 : Valve d’inversion.

Rep. 4 : Pompe AdBlue.

Rep. 5 : Filtre principal.

Rep. 6 : Capteur de pression AdBlue.

Rep. 7 : Injecteur AdBlue.

Rep. 8 : Raccord de retour avec tamis de 130 microns et limiteur de pression à 9 bars (ligne

nommé Backflow).

En mode purge d’Adblue.

La valve d’inversion (rep. 3) est alimentée, la pompe (rep. 4) aspire maintenant au travers de

l’injecteur (rep. 7). Ce dernier est en position ouvert afin de faciliter la purge (l’air rentre par

l’injecteur pour pousser l’AdBlue et donc purger le circuit). La pompe refoule dans le réservoir.

Rappel : Il est important de laisser le système se purger. Sinon, il y a un risque de gèle ou de

cristallisation de l’AdBlue.

Centre de Perfectionnement Francis Monnoyeur 192-1 78

Circulation en mode purge d’AdBlue.

Centre de Perfectionnement Francis Monnoyeur 192-1 79

La pompe intègre plusieurs éléments qui ne sont pas disponibles séparément :

- La pompe électrique et son système de régulation.

- Le capteur de pression d’AdBlue.

- La valve d’inversion de flux (pour purger le système).

L’ECM moteur commande la valve d’inversion de flux en tout ou rien par les broches 11 et 12.

Le moteur électrique de la pompe est alimenté en broche 8 et 9 en 24 volts. Il intègre aussi un

retour d’information de sa vitesse de rotation en broches 10.

C’est une pompe à membrane. Son débit est fonction du régime de rotation du moteur

électrique de la pompe.

Le capteur de pression est de type actif, 3 fils. Il est relié aux broches 2 à 4. Il est alimenté en

5 volts.

Lors de l’injection d’AdBlue, l’ECM moteur cherche à maintenir une pression d’injection

constante de 9 bars. Cette pression est créée grâce à l’excédant du débit de la pompe qui est

évacué par le clapet placé sur la ligne de retour (backflow) et non par l’injecteur.

Le débit de la pompe est donc nettement supérieur à celui de l’injecteur.

L’ECM moteur ajuste le régime de rotation de la pompe électrique afin de maintenir une

pression de 9 bars (si débit trop important, saturation du clapet et la pression augmente) . Il y

a un asservissement (feedback) grâce au capteur de pression d’AdBlue.

Centre de Perfectionnement Francis Monnoyeur 192-1 80

Lors de l’arrêt de la machine les lignes d’ AdBlue sont purgées. Le seul élément qui contient

de l’ AdBlue est le réservoir. Ce dernier est conçu pour supporter les variations de volume de l’

AdBlue (réservoir avec évent).

Au moment du démarrage, l’ECM moteur active la Coolant Diverter Valve (rep. 277) si :

- La température de l’ AdBlue est inférieure à 15°C.

Ceci permet de réchauffer ou de dégeler l’ AdBlue. Le DCU coupe l’alimentation de la valve,

lorsque la température de l’ AdBlue est supérieure à 20°C.

Lors du fonctionnement, le DCU active la Coolant Diverter Valve (rep. 1) si :

- La température de l’ AdBlue est inférieure à 20°C.

- La T° ambiante est inférieure à 0°C.

Ceci permet d’éviter que l’ AdBlue gèle lors du fonctionnement dans le réservoir et dans la

pompe d’ AdBlue.

Info : Les conditions d’activation des lignes chauffantes sont différentes.

Info : Si les lignes d’ELC de la Diverter valve sont montées à l’envers, l’AdBlue circule en

permanence (à cause du clapet anti-retour). Lorsque la température de l’AdBlue dépasse

80°C un code évènement est généré.

Centre de Perfectionnement Francis Monnoyeur 192-1 81

Lorsque la température ambiante est inférieure à 0°C (on ne tient pas compte de la T° d’

AdBlue), l’ECM moteur active alors les lignes chauffantes. Contrairement au C9.3, elles sont

pilotées directement par l’ECM moteur (il n’y a plus de relais).

Toutes les lignes d’Adblue intègrent une résistance chauffante :

- De la ligne d’aspiration (du réservoir à la pompe), 44 Ω.

- De la ligne de refoulement (de la pompe à l’injecteur), 44 Ω .

- De la ligne de retour (backflow line, de la pompe au réservoir), 20 Ω.

Ces lignes chauffantes évitent que l’ AdBlue gèle dans les lignes lors du fonctionnement par

temps froid. Elles ne permettent pas de dégeler le système (les lignes sont purgées avant

l’arrêt de la machine).

C’est l’ELC via la coolant diverter valve qui permet de dégeler le système après le démarrage,

les conditions d’activation sont différentes des lignes chauffantes.

Centre de Perfectionnement Francis Monnoyeur 192-1 82

L’injecteur est commandé par le DCU lorsque la température du catalyseur SCR dépasse les

200° C.

La fréquence de l’injecteur est fonction de la quantité d’AdBlue à injecter. La quantité est

déterminée par l’ECM moteur en fonction des capteurs de NO x. En effet, l’ECM moteur ajuste

la quantité d’ AdBlue en fonction du taux de conversion de NO x.

Pour contrôler l’injecteur, il faut :

- Vérifier sa résistance entre 10 et 14 Ohms (elle peut être plus importante avec la

température).

- Contrôler son débit (entre 100 et 130 ml) et la forme du jet (visuel, voir image ci dessus).

Le débit de l’injecteur se contrôle grâce à un test sous ET : sélectionner l’ECM moteur puis le

DEF Dosing System Accuracy Test. Il est nécessaire d’avoir l’outillage ref : 441-0451 afin de

mesurer le débit de l’injecteur.

Pour plus d’information se référer au document CPFM N°187, Environnement ET moteur Tier

4 Final et au M0086161, Aftertreatment SCR System Dosing Test.

Certaines applications peuvent utiliser un réservoir de liquide de refroidissement placé au

dessus de l’injecteur d’AdBlue (voir flèche rouge, ICT, Injector Coolant Tank) afin de participer

à son refroidissement lors de l’arrêt du moteur. De plus cela permet de réduire la durée de

l’arrêt moteur différé (Delayed Engine Stutdown).

Centre de Perfectionnement Francis Monnoyeur 192-1 83

Les deux capteurs de NO x sont différenciés par des couleurs de faisceaux différentes. Le

capteur NO x en sortie du moteur (rep. 1) est de couleur noir et le capteur NO x en sortie du

SCR (rep.2) est de couleur grise. L’ECM moteur peut détecter si les capteurs de NO x sont

montés à l’envers (taux de conversion des NO x ).

Remontage : Procédure de remontage des capteurs de NO x se référer au REHS8151-05.

Les capteurs doivent être montés à l’anti-seize à base de Nickel, par exemple Loctite 8009

C5-A.

Les capteurs sont comme des ECM, il faut contrôler :

- L’alimentation en 24 Volts provenant de l’ECM moteur.

- La masse des capteurs.

- Le Bus CAN des capteurs.

Le capteur de NO x forme un ensemble non démontable avec le boitier de contrôle, le faisceau

et la sonde du capteur.

Un système de chauffage est utilisé pour maintenir la sonde à sa température de

fonctionnement : 800°C. Si de l’humidité est présente, il se produit un refroidissement de la

sonde (choc thermique). Il y a un risque de cassure, fissure de la sonde . Au moment du

démarrage à froid, il y a de l’humidité à l’échappement. Pour éviter la détérioration, le système

de chauffe ne s’active pas (donc les capteurs ne fonctionnent pas au démarrage). Lorsque la

température à l’échappement est supérieure à 100°C pendant plus de 2,5 minutes, les

capteurs s’activent (chauffe de la sonde).

Les paramètres aftertreatment #1 intake or outlet gas sensor at temperature permettent de

voir l’état de fonctionnement des capteurs de NO x.

Centre de Perfectionnement Francis Monnoyeur 192-1 84

Le système SCR a plusieurs modes de fonctionnement :

Ø En attente, (Preparing Dosing Readiness) :

C’est un mode d’attente.

Ø Dégel (Thawing) :

Lorsque la température de l’AdBlue est inférieure à - 6°C, le mode dégel est actif. Le système

de réchauffage (réchauffeur AdBlue par ELC) est activé afin de dégeler l’AdBlue dans le

réservoir.

Ø Mode amorçage (DEF Priming Mode) :

Lorsque la température de l’AdBlue est supérieure à - 6°C et que la température des gaz

d’échappement est supérieure à 100°C et que le régime moteur est supérieur à 450 tr/min ce

mode s’active.

Le DCU va réaliser un auto test du système (pompe, injecteur). En effet la pompe pressurise

les lignes à 9 bars puis l’injecteur est ouvert très rapidement. La pression doit alors chuter

(ouverture de l’injecteur) puis re-augmenter à 9 bars (fermeture injecteur). Le DCU analyse et

peut détecter une anomalie par exemple :

- Si la pression ne chute pas : restriction, injecteur ou ligne bouchée (lors du test le régime

de rotation de la pompe est constant).

- Si la pression chute trop bas : manque de débit, pompe usée, filtre, injecteur grippé ouvert.

Si le test échoue, le système peut répéter le test 7 fois avec une régénération entre chaque

essai (afin de nettoyer l’injecteur). Si au bout des 7 essais, le test est toujours non concluant,

un code diagnostic est généré.

Centre de Perfectionnement Francis Monnoyeur 192-1 85

Centre de Perfectionnement Francis Monnoyeur 192-1 87

Les différents tests diagnostics du moteur C9.3B :

- Injector Solenoid Test : Test des solénoïdes des injecteurs.

- Override Parameters : Paramètres de neutralisation.

- System Troubleshooting Settings : Paramètres de neutralisation qui restent neutralisés

même lorsqu’on change de menu sous ET (s’invalide lorsque Et est déconnecté).

- Cylinder Cutout Test : Test de coupure des injecteurs.

- Wiggle Test : Essai d’agitation.