Académique Documents

Professionnel Documents

Culture Documents

Soudage Tech Install

Transféré par

watsopCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Soudage Tech Install

Transféré par

watsopDroits d'auteur :

Formats disponibles

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

LISTE DES FIGURES

Figure 1 : représentaion symbolique d’une soudure ....................................................................... 7

Figure 2 : éléments nécessaire pour la réalisation d’un cordon de soudure .................................... 8

Figure 3 : produits chimique pour le nettoyage des pièces ............................................................. 9

Figure 4 : brosse à deux rangs......................................................................................................... 9

Figure 5 : meuleuse portative.......................................................................................................... 9

Figure 6 : quelques types de chanfrein.......................................................................................... 10

Figure 7 : structure d’une soudure ................................................................................................ 10

Figure 8 : illustration du soudage de deux pièces ......................................................................... 12

Figure 9 : pose du cordon de soudure à l’arc électrique ............................................................... 12

Figure 10: electrode enrobée......................................................................................................... 12

Figure 11 : pose d’un cordon de soudure par soudage TIG .......................................................... 13

Figure 12 : pose d’un cordon de soudure par soudage MIG ......................................................... 13

Figure 13: schéma d’une installation de soudage MIG ................................................................ 13

Figure 14 : pose d’un cordon de soudure par soudage MAG ....................................................... 14

Figure 15 : pose d’un cordon de soudure par flux conducteur ..................................................... 14

Figure 16 : pose d’un cordon de soudure par plasma d’arc .......................................................... 15

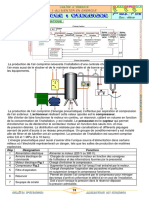

Figure 17 : installation d’un soudage oxyacétylénique................................................................. 15

Figure 18 : zone de soudage oxyacétylénique .............................................................................. 16

Figure 19 : schéma de la zone de soudage par points ................................................................... 17

Figure 20 : zone de soudage à la molette ...................................................................................... 17

Figure 21 : zone de soudage par bossage ...................................................................................... 17

Figure 22 : zone de soudage par étincelage .................................................................................. 18

Figure 23 : étapes du soudage par friction .................................................................................... 19

Figure 24 : soudure par explosion de pieces plates....................................................................... 19

Figure 25 : schéma d’une soudure simplifié par ultrason ............................................................. 20

Figure 26 : schéma de canon de soudage par faisceau d’électrons ............................................... 20

Figure 27 : schéma de principe du soudage au laser..................................................................... 21

Figure 28 : cordon de soudure au laser ......................................................................................... 21

Rédigé par : WATSOP Noël 19 décembre 2020 1

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

TABLE DES MATIERES

LISTE DES FIGURES ................................................................................................................... 1

INTRODUCTION .......................................................................................................................... 4

1. GENERALITES SUR LE SOUDAGE ................................................................................... 5

1.1. Historique ......................................................................................................................... 5

1.2. Définition des concepts du soudage ................................................................................. 5

1.3. Normalisation du soudage ................................................................................................ 6

1.4. La soudabilité ................................................................................................................... 6

1.5. Représentation symbolique d’une soudure ...................................................................... 7

2. PRINCIPES DU SOUDAGE .................................................................................................. 8

2.1. Etapes du soudage ............................................................................................................ 8

2.2. Etat d’un joint soudé ...................................................................................................... 10

3. PROCEDES DE SOUDAGE ................................................................................................ 11

3.1. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTRIQUE PAR ARC . 11

3.1.1. Soudage à l’arc avec électrode fusible protégée par enrobage ............................... 11

3.1.2. Soudage TIG ........................................................................................................... 12

3.1.3. Soudage MIG .......................................................................................................... 13

3.1.4. Soudage MAG......................................................................................................... 13

3.1.5. Soudage sous flux conducteur ................................................................................ 14

3.1.6. Soudage par plasma d’arc ....................................................................................... 14

3.1.7. Quelques applications ............................................................................................. 15

3.2. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTROCHIMIQUE ...... 15

3.2.1. Soudage oxyacétylénique........................................................................................ 15

3.2.2. Soudage aluminothermique..................................................................................... 16

3.3. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTRIQUE PAR

RESISTANCE........................................................................................................................... 16

3.3.1. Soudage par points .................................................................................................. 16

3.3.2. Soudage à la molette ............................................................................................... 17

3.3.3. Soudage par bossage ............................................................................................... 17

3.3.4. Soudage par étincelage............................................................................................ 18

3.4. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE MECANIQUE .................... 19

Rédigé par : WATSOP Noël 19 décembre 2020 2

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

3.4.1. Soudage par friction ................................................................................................ 19

3.4.2. Soudage par explosion ............................................................................................ 19

3.4.3. Soudage par ultrasons ............................................................................................. 20

3.5. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE FOCALISEE....................... 20

3.5.1. Soudage par faisceau d’électrons ............................................................................ 20

3.5.2. Soudage au laser...................................................................................................... 21

4. AVANTAGES ET INCONVENIENTS DU SOUDAGE ..................................................... 21

5. DEFAUTS, CONTRÔLES DU SOUDAGE ......................................................................... 22

CONCLUSION ............................................................................................................................. 23

REFERENCES BIBLIOGRAPHIQUES ...................................................................................... 24

Rédigé par : WATSOP Noël 19 décembre 2020 3

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

INTRODUCTION

Le soudage est un procédé d’assemblage permanent, étanche si la soudure est continu, des

matériaux métalliques quelles que soit leurs épaisseurs. En effet, c’est la fusion localisée des pièces

à assembler, avec ou sans métal d’apport, qui provoque la liaison après solidification. La soudure

peut s’effectué en phase liquide sans pression des pièces, en phase pâteuse sous une pression des

pièces. Depuis le XX e siècle, le soudage a remplacé progressivement les modes d’assemblages par

rivetage, agrafage, boulonnage dans plusieurs constructions (ponts, bâtiments, bateaux, charpentes

métalliques, moules, …) et s’est fait incontournable dans certains industries tel que l’automobile,

l’aviation, la fabrication de machines-outils, … ; il serait donc important de maîtriser cette

technologie qui a révolutionné le monde. Dans la suite de notre devoir, nous aurons comme tâche,

une présentation des généralités sur le soudage, présenter le principe du soudage et ses différents

procédés de mise en œuvre ; présenter les avantages, inconvénients, défauts et contrôle du soudage.

Rédigé par : WATSOP Noël 19 décembre 2020 4

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

1. GENERALITES SUR LE SOUDAGE

1.1. Historique

L’origine du soudage remonte à l’âge des métaux. A l’âge du bronze, on faisait du soudage

à la poche. A l’âge de fer, on soudait à la forge. Jusqu’au milieu du 19e siècle, ce procédé n’a pas

subi beaucoup d’évolution. A cette époque, on a commencé à se servir du gaz pour chauffer. Vers

1880-1900, on a mis en œuvre de nouveaux procédés : le soudage oxyacétylénique, le soudage

aluminothermique, le soudage à l’arc, le soudage par résistance. Ces procédés connaitront leur

essor industriel vers 1920. A l’heure actuelle les procédés industriels de soudage peuvent atteindre

une puissance de 100KW/cm2. Le soudage par chauffage est la méthode la plus courante de nos

jours. Dans le cas particulièrement important des matériaux métalliques, le soudage se présente

sous deux aspects :

Le soudage autogène

Lorsque le métal d'apport et le métal de base sont de nature identique. Dans ce procédé le

métal des pièces à assembler participe à la constitution du joint au même titre que le métal d'apport.

Le soudage hétérogène

Lorsque le métal de base et le métal d'apport sont de nature différente. Dans ce procédé,

les pièces à assembler ne sont pas portées à la température de fusion et ne participent pas à la

constitution du joint. Ce rôle est uniquement rempli par le métal d'apport, dont la température de

fusion est plus basse et qui assure, en se solidifiant, une liaison métallique entre les surfaces à

assembler. Dans ce procédé, on distingue : le brasage fort, le brasage tendre, le soudo-brasage.

De façon général, Le soudage rend donc obligatoire la présence : Des matériaux à souder,

d’un appareil de soudage, d’une alimentation en énergie.

Les matériaux soudables : Pour chaque métal, alliage de métaux, matériaux nouveau

ayant ses propres caractéristiques, une méthode de soudage est appliquée par matériau. On

distingue principalement : La soudure aluminium, la soudure cuivre, la soudure acier, la

soudure inox, la soudure zinc, Souder la fonte, Soudure or, Soudure du plastique.

L’appareil de soudage : l’appareil de soudage est appelé poste à souder et consiste dans

le principe a un dispositif capable d’amener une forte élévation de température contrôlée

en un point précis des matériaux à souder. Selon la méthode pour élever la température de

fusion des matériaux à souder, on distingue : Le soudage a la flamme ; utilisant la lampe à

souder, le poste à souder à l’arc électrique, le soudage au fer chauffant.

Alimentation en énergie : L’énergie à utiliser pour le soudage va dépendre surtout du

point de fusion du matériau à souder. Pour les matériaux à bas point de fusion, le soudage

à la flamme ou au fer électrique chauffant permettra d’atteindre la température

désirée, mais pour les matériaux à température élevées du point de la fusion, seul

l’électricité permet d’obtenir la température suffisante.

1.2. Définition des concepts du soudage

Ici, nous allons définir les termes qui ont un caractère commun avec le soudage :

Le soudage : exécution de l’opération relative à ce mode de liaison

Rédigé par : WATSOP Noël 19 décembre 2020 5

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Souder : réunion de deux ou plusieurs parties consécutives d’un assemblage en assurant

la continuité de la matière entre les parties à assembler

La soudure : désigne le joint réalisé au cours de l’opération de soudage

Procédés de soudage : représente l’ensemble des techniques de soudage utilisé pour

effectuer la soudure

Soudeur : individus spécialiste de la soudure

1.3. Normalisation du soudage

La normalisation joue un rôle important dans les travaux de soudage. Il faudra donc s’y

référer chaque fois que le besoin s’en fera sentir au point de vue technologique, mise en œuvre et

prévention des risques professionnels (individuelle, collective et environnementale).

Les normes représentent également une aide précieuse pour les agents de bureaux d’études

et de méthodes chargés d’organiser les opérations à exécuter et de choisir les procédés et matériels

les plus adaptés aux travaux à exécuter.

Les documents suivant présentent les différentes normes utilisés en soudure :

o C. Hazard, F. Lelong, M. Lengl, « mémotech : le soudage données pratiques pour

l’apprentissage, références de normes utilisés en soudage P.9-10 », EL educalivre

o Roland CAZES, « normalisation en soudage », techniques de l’ingénieur BM7795

1.4. La soudabilité

Plusieurs matériaux ont une bonne soudabilité si leur assemblage par fusion peut

s’effectuer facilement. La soudabilité est fonction de la teneur en carbone et du carbone équivalent

(Ceq).

Pour déterminer la soudabilité d’un matériau (pour les aciers), on détermine le coefficient

de soudabilité. Ce coefficient est fonction de la teneur en carbone, se nomme S et varie de 0 à 10

(peut être représenté par une courbe).

Les aciers au carbone et faiblement alliés seront dits :

o Parfaitement soudables : si la teneur en carbone varie de 0 à 0.25%, S est compris entre

9 ou 10. Si les épaisseurs sont fortes, un préchauffage peut être envisagé.

o Moyennement soudables : si la teneur en carbone varie de 0.25 à 0.45%, S est compris

entre 7 à 9.

o Soudable avec préchauffage : si la teneur en carbone varie de 0.45 à 0.65%, S est compris

entre 5 à 7.

o Difficilement soudables : si la teneur en carbone est supérieur à 0.65%, S est compris

entre 0 à 5.

LE PRECHAUFFAGE

Il est parfois nécessaire de préchauffer les matériaux à assembler pour éviter la formation

d’une structure très dure dans la ZAT (Zône Affectée Thermiquement). Ce durcissement est dû à

l’influence du carbone et de certains éléments d’alliage. Le durcissement est d’autant plus dur que

Rédigé par : WATSOP Noël 19 décembre 2020 6

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

le refroidissement est rapide. Donc, plus la zone de soudage est importante et chaude, plus ce

durcissement sera grand. On préchauffe alors pour limiter les écarts de températures et on gère le

refroidissement de manière à le rendre plus long dans le temps. Ainsi, on limite

les risques de durcissement et de fissurations. Plus la température de préchauffage sera élevée, plus

la vitesse de refroidissement devra être lente.

La température de chauffage dépend de plusieurs paramètres dont :

La présence de certains éléments d’alliages en plus du carbone

L’épaisseur des pièces à souder

Le type d’acier

Le procédé de soudage

Le traitement thermique éventuel

Le métal d’apport

La température de préchauffage peut être déterminée à partir de la méthode de Séférian,

ou la méthode BWRA. Le document suivant présente les méthodes de calcul de la température de

préchauffage : Jean NYATTE NYATTE, Clément ABBAA KALGONG, « Eléments de

chaudronnerie et fabrication métallique : le soudage », Université de Douala, FGI-TCI 3, année

académique 2018 – 2019.

1.5. Représentation symbolique d’une soudure

Les cordons et les préparations ne sont pas dessinés ; seule la ligne de joint est représentée.

La forme et les dimensions de la soudure sont indiquées sous forme d’une cotation composée d’une

ligne repère ou flèche, et d’une double ligne de référence portant une série de symboles et

indications normalisées.

Figure 1 : représentaion symbolique d’une soudure

1 : ligne de repère, inclinée et terminée par une flèche qui touche la ligne de joint.

2 : En ajoutant un drapeau comme indiqué, la soudure est réalisée sur un chantier. La soudure est

réalisée sur le pourtour de la pièce si le drapeau est remplacé par un cercle.

3 : représente l’épaisseur de l’âme

4 : le symbole de soudure

5 : symbole supplémentaire qui caractérise la forme de la surface extérieure de la soudure (elle

peut être plate, convexe, concave)

6 : représente la longueur de l’âme

7 : ligne de référence

Rédigé par : WATSOP Noël 19 décembre 2020 7

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

8 : représente le procédé de soudage (111 pour le soudage à l’arc électrique avec électrode enrobée,

311 pour le soudage oxyacétylénique, 21 pour le soudage par points, …).

9 : ligne d’identification

Pour le cas ci-dessus, il s’agit d’une soudure d’angle convexe, de 5mm d’âme, de

300mm de long, réalisée sur chantier, avec une soudure l’arc avec électrode enrobée.

2. PRINCIPES DU SOUDAGE

2.1. Etapes du soudage

Le soudage est une opération d'assemblage où la continuité métallique (telle qu’au niveau

atomique) entre les parties à souder est réalisée en portant les métaux à la température de fusion,

par l'intermédiaire d'une source d'énergie. Pour cela, le soudage requiert une dilution du métal

d’apport dans les matériaux à souder. Cette fusion de la matière nécessite une élévation plus ou

moins importante de la température selon les matériaux à souder. Le soudage rend donc obligatoire

la présence : des matériaux à souder, d’un appareil de soudage, d’une alimentation en énergie.

Figure 2 : éléments nécessaire pour la réalisation d’un cordon de soudure

De façon générale le soudage respecte les étapes suivantes :

Préparation des bords et des surfaces avant soudage : quel que soit le genre de joint, il est

essentielle de bien les nettoyer avant le soudage afin d’obtenir un cordon de bonne qualité

et de bonne apparence. Pour les petites pièces le nettoyage s’exécute manuellement à l’aide

d’une brosse d’acier inoxydable, d’une lime ou d’un solvant chimique. Pour un soudage

qui utilise l’électrode, il est essentiel de préparer son extrémité selon le type de courant

utilisé. Celle-ci peut être réalisée par corindonnage, meulage, usinage à l’outil, électrode à

chanfreiner.

Lors de la prépation des bords et surfaces, on notera dans un premier cas, la présence

d'oxydes, dans le deuxième cas, ces pièces pourront être imprégnées d'huile. D'autre part, s'il s'agit

de pièces ayant déjà travaillé, leurs surfaces pourront être souillées ou attaquées par les produits

avec lesquels elles entrent en contact, …. Tous les résidus et les fissures doivent être éliminés

avant soudage.

Pour mieux comprendre cette nécessité, il faut savoir que les oxydes, les graisses, les

résidus se trouveraient emprisonnés dans le bain de fusion au moment de l’opération de soudage.

Rédigé par : WATSOP Noël 19 décembre 2020 8

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Toutes ces impuretés conduiraient à la présence de porosités, d'inclusions, de microfissures, bien

souvent incompatibles et compromettant la résistance de la soudure.

En ce qui concerne la présence de fissures avant soudage, il faut considérer qu'elles

pourraient se développer pendant l’opération d'assemblage ou de rechargement sous l'effet du

cycle thermique et des contraintes mécaniques qui en résultent.

En présence de pièces ayant déjà travaillé, avant toute opération de soudage il est nécessaire

d'effectuer un contrôle des surfaces par ressuage. Dans certains cas, pour des assemblages de haute

sécurité, on aura recours à un contrôle plus poussé: radiographies, ultrasons.

Figure 3 : produits chimique pour le nettoyage des pièces

Figure 4 : brosse à deux rangs

Figure 5 : meuleuse portative

EVALUATION des épaisseurs des pièces : utiliser un instrument de mesure tel que le pied

à coulisse, le comparateur, ….

La réalisation des chanfreins : la préparation des pièces par chanfreinage a pour but

d’améliorer la résistance du joint soudé en permettant un accès total sur l’épaisseur de la

Rédigé par : WATSOP Noël 19 décembre 2020 9

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

pièce à assembler. La forme du chanfrein, sa section et son angle d’ouverture dépendent

de plusieurs facteurs : la nature du matériau, son épaisseur, l’accessibilité du joint (sur une

ou deux faces), la classe de qualité de l’assemblage, le procédé d’assemblage utilisé, la

position de soudage, la rentabilité section/dépôt, les moyens mis à disposition.

Figure 6 : quelques types de chanfrein

La réalisation du chanfrein peut se faire de plusieurs manières dépendant du lieu où le

chanfreinage aura lieu :

Manuellement par meulage, oxycoupage

A l’aide de machines portatives telles que : chanfreineuse par burinage (pour tôles ou

tubes), chanfreineuse orbitale (pour tubes), chanfreineuse à molettes, à fraises, chariot

automatique d’oxycoupage, …

A l’aide de machine d’usinage : raboteuse, fraiseuse, tour, aléseuse, …

2.2. Etat d’un joint soudé

L’opération de soudage est assimilable à une opération locale d'élaboration métallurgique.

L’effet local du cycle thermique (fusion des métaux de base et d'apport) provoque une modification

de la structure cristalline qui dépend à la fois de la composition chimique (pourcentage de carbone,

de chrome, de silicium,...) et de la vitesse de refroidissement. La soudure ainsi réalisée comporte

plusieurs zones

Figure 7 : structure d’une soudure

La zone fondue : (nommée ZF) zone de remplissage où l’état liquide a été atteint et dans

laquelle a été élaborée la composition chimique. La structure métallurgique obtenue après

solidification, dépend du cycle de refroidissement, de la nature du chanfrein et de

l’épaisseur à souder. On distingue, au sein de cette zone, des gradients de concentration,

Rédigé par : WATSOP Noël 19 décembre 2020 10

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

de la partie la plus fondue vers la moins fondue. Il est donc possible d’examiner la

composition d’une soudure ainsi que les variations de dureté.

La zone affectée thermiquement : (nommée ZAT, 𝑇° > 𝐴𝑐3) zone se trouvant en bordure

de la zone fondue sur une largeur plus ou moins large ayant été soumise à l’élévation de

température sans être portée à la fusion. Le chauffage, la composition chimique et la vitesse

de refroidissement de cette zone génèrent des modifications plus ou moins importantes de

la structure métallurgique.

La zone de liaison : cette zone, située à la frontière entre la zone fondue et le zone affectée

thermiquement, correspond à la surface sur laquelle la solidification du métal fondu a

commencé. Donc c’est une partie du métal de base participant à la réalisation du joint, son

volume détermine le taux de dilution.

Le métal de base : au-delà de la zone affectée thermiquement, l’élévation de température

est insuffisante pour engendrer une quelconque transformation structurale. Cette zone est

aussi dite non affectée.

La composition chimique de la zone fondue résulte principalement de celles du métal de

base et du métal d’apport presque toujours additionné lors de l’opération de soudage. La dilution

est alors définie par la proportion de métal de base dans la zone fondue. A ceci, vient s’ajouter la

perte de certains constituants par volatilisation et l’action de l’oxygène et de l’azote de l’air, et

l’action des constituants du gaz de soudage.

Le soudage revêt également un aspect thermique particulier du fait de :

Les rapides changements de température (élévation de température et refroidissement)

Le faible temps de maintien de la température maximale

La localisation du point chaud entraînant un gradient de température important entre les

parties chaudes et les parties froides

Le cycle thermique résultant est responsable de la structure métallurgique des différentes

zones de la soudure. Selon l’analyse chimique des matériaux, un cycle rapide peut conduire à une

structure fragile ou au contraire douce et ductile.

3. PROCEDES DE SOUDAGE

Les procédés d’assemblage par soudage peuvent être classifiés selon leurs principes de

fonctionnement, ou le type d’énergie utilisé. Selon le type d’énergie utilisé, on distingue les

énergies thermochimique, électrique par arc ou par résistance, mécanique, à énergie focalisée.

3.1. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTRIQUE PAR ARC

3.1.1. Soudage à l’arc avec électrode fusible protégée par enrobage

Dans ce procédé, une électrode métallique est enrobée de fondant et reliée à une source de

courant électrique. Le métal à souder est relié à l'autre borne de cette même source de courant. En

pointant l'électrode sur le métal, un cordon se forme La chaleur intense de l'arc fait fondre les deux

parties à souder, ainsi que l'électrode métallique qui fournit le métal d'apport pour la soudure.

Rédigé par : WATSOP Noël 19 décembre 2020 11

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Figure 8 : illustration du soudage de deux pièces

Figure 9 : pose du cordon de soudure à l’arc électrique

Les dimensions des électrodes (diametre et longueur) sont définies dans la norme NF EN

759. Les diamètres normalisés standard sont : 1,6/2,0/2,5/3,15/4/5 et 6 mm pour des longueurs

totales de 350 ou 450 mm et 250 mm pour les petits diamètres.

Figure 10: electrode enrobée

3.1.2. Soudage TIG, avec électrode réfractaire et métal d’apport, sous atmosphère de

protection gazeuse inerte (argon A, hélium He, azote N).

L'électrode est réfractaire (non fusible) et le bain de fusion est protège par un gaz inerte,

argon ou autre. Plus productive et utilisant une électrode réfractaire ou non fusible en tungstène.

Le métal d’apport est amené manuellement (baguette) ou automatiquement (fil déroulé). Il

convient bien aux faibles épaisseurs (0.20 à 3 mm) et peut aussi s’utiliser sans métal d’apport et

remplacer le soudage par points.

Rédigé par : WATSOP Noël 19 décembre 2020 12

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Figure 11 : pose d’un cordon de soudure par soudage TIG

3.1.3. Soudage MIG,

C’est un soudage avec électrode fusible en fil continu, sous atmosphère de protection

gazeuse inerte.

Figure 12 : pose d’un cordon de soudure par soudage MIG

Figure 13: schéma d’une installation de soudage MIG

Encore appelé soudure semi-auto, il est très adapté à la petite industrie : Facile d’emploi ;

arc visible ; pas de laitier ; grande vitesse de soudage ; temps de formation réduit. Il utilise une

électrode fusible (fil se déroulant automatiquement) travaillant en atmosphère inerte (gaz

protecteur : argon, argon +hélium, etc.) afin de protéger le bain de fusion.

Le soudage MIG est la fusion des pièces à assembler par l’énergie calorifique qu’un arc

dégage sous atmosphère protectrice entre un fil-électrode fusible et les pièces à assembler.

3.1.4. Soudage MAG

Il se fait avec électrode fusible en fil continu, sous atmosphère de protection gazeuse active

(anhydride carbonique CO2 , dioxygène O2 , dihydrogène H2 ).

Rédigé par : WATSOP Noël 19 décembre 2020 13

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Figure 14 : pose d’un cordon de soudure par soudage MAG

Similaire au procédé MIG, à la différence que le gaz est actif sur la zone de soudage. Ce

procédé utilise un mélange de gaz carbonique CO2 et d’argon (oxygène ou hélium) adaptée au

soudage des aciers de construction au carbone. Il est utilisé pour assembler des aciers non alliés et

faiblement alliés, assembler les tôles minces.

3.1.5. Soudage sous flux conducteur

Figure 15 : pose d’un cordon de soudure par flux conducteur

Soudage qui se fait avec métal d’apport dont la fusion est protégé sous un flux pulvérulent.

Il jaillit d’un arc électrique sur un fil-électrode, situé sous une couche pulvérulente de flux en

poudre produisant la fusion du fil-électrode et les bords des pièces à assembler.

Le transfert du métal d’apport (issu du fil-électrode, généralement positif, se déroulent

automatiquement) s’effectue par gouttelettes enrobées de flux fondu, sans projection.

Il s’emploi exclusivement en soudage des aciers (alliés, non alliés, inoxydables) ; de grande

pièce (longs cordons de soudure) tel que les poutres de section constituée en plaques soudées

(caisson, IPN, …), tôles de réservoirs sous pression,…

3.1.6. Soudage par plasma d’arc, sans apport à l’aide d’un gaz ionisé, un plasma.

L’arc, étranglé concentre l’énergie avec un jet de gaz plasmagène, provoquant le soudage

en pénétration dans l’épaisseur des pièces à assembler.

Le gaz plasmagène est porté à l’état de plasma par un arc électrique établi entre une

électrode réfractaire (en tungstène) formant la cathode, et les pièces à souder (anode).

Rédigé par : WATSOP Noël 19 décembre 2020 14

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Figure 16 : pose d’un cordon de soudure par plasma d’arc

Les aciers alliés et faiblement alliés, les aciers inoxydables et les matériaux sensibles à

l’oxydation d’épaisseur = 10 mm maxi, les alliages de nickel et de titane, les alliages de cuivre en

faible épaisseur, sont soudables par soudage par plasma d’arc ; contrairement à l’aluminium et ses

alliages qui ne sont pas soudables par ce procédé.

3.1.7. Quelques applications

Ces procédés sont très utilisés dans les structures métalliques pour l’assemblage de certains

profilés et des petites structures mécano-soudées non démontable, l’assemblage des tôles

d’épaisseur minimales ; dans la tuyauterie industrielle pour la réparation des pipelines, ligne de

tuyauterie ; dans la chaudronnerie ; dans les chantiers navales pour la soudure des coques du

bateau, … ; dans l’industrie de l’automobile, du nucléaire et de l’aérospatiale. Sa grande utilisation

en industrie est du à son procédé de fusion qui entraîne moins de déformation que le chalumeau.

3.2. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTROCHIMIQUE

3.2.1. Soudage oxyacétylénique

Ce soudage utilise la combustion d’un mélange oxygène-acétylène pour fondre les bords

des pièces à souder avec métal d’apport de même en nature.

Figure 17 : installation d’un soudage oxyacétylénique

Rédigé par : WATSOP Noël 19 décembre 2020 15

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Figure 18 : zone de soudage oxyacétylénique

C’est un procédé de soudure par fusion où la chaleur de soudure est produite par la

combustion de gaz. La composition oxygène-acétylène (oxyacétylénique) est aujourd’hui presque

exclusivement employée. L’emploi de flux décapants permet de combattre l’oxydation en cours

de soudage. Ce procédé se subdivise comme suit : sans flamme auxiliaire ou avec flamme

auxiliaire réductrice. Flamme oxyacétylénique résultant de la combustion d’un volume d’acétylène

(gaz combustible) pour deux volumes et demi d’oxygène (comburant).

MODE OPERATOIRE :

o Ouvrir les vannes d’acétylène et d’oxygène

o Régler les pressions sur le manomètre (1,5 bars pour l’oxygène, et 0,5 bars pour

l’acétylène)

o Ouvrir le robinet d’acétylène (d’un huitième) de tour sur le chalumeau

o Allumer le chalumeau

o Ouvrir l’oxygène et régler suivant la flamme désirée

3.2.2. Soudage aluminothermique, avec la réduction de l’oxyde de fer par l’aluminium sous

température de soudage.

Lors du soudage, la chaleur est générée par chimique d'un mélange de poudre d'aluminium

avec des oxydes métalliques. L'aluminium s'unit à l'oxygène et produit de la chaleur, libérant de

l'acier liquide. Cet acier sert de matériau d'apport pour la soudure. Le soudage aluminothermique

est surtout employé pour souder des joints dans de grosses sections en fer ou acier, utilisé

également pour souder des rails sur les voies ferrées.

3.3. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE ELECTRIQUE PAR

RESISTANCE

3.3.1. Soudage par points, avec compression des pièces à souder entre deux électrodes

produisant un point de soudure.

Le soudage par points sert à assembler localement deux tôles, en utilisant l'effet Joule. A

cet effet, on comprime ces tôles à l'aide d'une paire d'électrodes, généralement en alliage de cuivre,

et l'on fait passer par ces mêmes électrodes un courant électrique de forte intensité. La chaleur

Rédigé par : WATSOP Noël 19 décembre 2020 16

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

engendrée par ce courant à l'interface tôle-tôle fait fondre localement le métal, ce qui crée, après

solidification, un point de soudure. Il est utilisé pour assembler deux tôles (ou plus) dont

l’épaisseur est typiquement comprise entre 0,5 et 10 mm.

Figure 19 : schéma de la zone de soudage par points

3.3.2. Soudage à la molette

C’est une variante du soudage par points, il s’effectue avec compression des pièces à

souder, entre une molette tournante et un support, formant deux électrodes.

Figure 20 : zone de soudage à la molette

Les deux molettes-électrodes animées d’un mouvement de rotation provoque une soudure

continu (à points jointifs) ou discontinu (à points espacés) des pièces situées entre les molettes.

Les molettes sont généralement en cuivre ou alliage de cuivre, avec un diamètre de 300 mm

environ, et peuvent souder des tôles ayant des épaisseurs allant jusqu’à 6 mm. L’assemblage

obtenu est étanche après soudure.

3.3.3. Soudage par bossage

Ceci s’effectue avec compression de points localisés par des bossages sur les pièces à

souder.

Figure 21 : zone de soudage par bossage

Rédigé par : WATSOP Noël 19 décembre 2020 17

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Il s’agit ici de lier deux pièces par pression des pièces à assembler entre deux plaques-

électrodes. Ce qui provoquera une soudure simultanée de tous les points préalablement définis

par bossage sur une des deux pièces.

Les points de contact des électrodes définis par les bossages, permettent de situer les

pièces en position, ce qui permet la réduction de l’énergie nécessaire.

3.3.4. Soudage par étincelage

Le soudage par étincelage s’effectue avec accostage bout à bout des pièces à assembler,

avec pression de soudage et de forgeage

Figure 22 : zone de soudage par étincelage

Ce soudage s’effectue de bout à bout, les pièces formant des électrodes sont accostées

sous pression axiale provoquant la fusion des sections en contact avec étincelage.

Etant donné que les bouts à réunir ont des aspérités qui provoque un accostage

progressif ; au premier contact des électrodes, les aspérités fondent sous la surcharge électrique,

ce qui provoque des cratères. Ce processus évolue jusqu’au contact total des deux bouts à

assembler.

Pendant le soudage, la soudure est protégée des contaminations de l’air ambiant par les

gaz qu’elle dégage.

3.3.5. Applications du soudage par résistance

Le soudage par point est très utilisé en grande et petite série, il est également très rapide. Il

est utilisé dans de très nombreux domaines : l'industrie automobile, aéronautique, aérospatiale,

nucléaire, électrique et électronique, les appareils ménagers, le mobilier métalliques, les armatures

en fils, le soudage en bout de barre, de profilés, de pièces tubulaires, de tôles, etc...

Rédigé par : WATSOP Noël 19 décembre 2020 18

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

3.4. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE MECANIQUE

3.4.1. Soudage par friction, avec chauffe des bouts à souder par rotation d’une pièce produisant

la soudure par forgeage

Figure 23 : étapes du soudage par friction

Une des deux pièces à assembler est entraînée en rotation (figure 1). Les deux pièces sont

mises en contact par un effort axial déterminé (figure 2). Par frottement les pièces s’échauffent de

part et d’autre du plan de joint. Un bourrelet commence à se former (figure 3). Après un brusque

arrêt de la pièce en rotation, l’effort axial est augmenté (figure 4) ; c’est la phase de forgeage de la

soudure qui se traduit par la formation d’un bourrelet très caractéristique. On élimine ensuite ce

bourrelet par usinage.

Le soudage par friction s’effectue généralement sur des pièces de même section, et est

utilisé dans les mécanismes nécessitants une grande résistance : arbres de boîtes de vitesse, leviers

dur axes, goujons sur moyeu de poids lourds, rallonges de forets, queues de soupapes, ….

3.4.2. Soudage par explosion

Il se fait avec détonation d’une charge explosive provoquant une onde de choc déformant

la pièce réceptrice sur l’autre pièce.

Figure 24 : soudure par explosion de pieces plates

Rédigé par : WATSOP Noël 19 décembre 2020 19

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

L’assemblage dans ce procédé se fait par déformation plastique qui se produit à l’intérieur

des pièces, suite à la détonation d’une charge explosive qui provoque une onde de choc, ce qui

projette une pièce sur l’autre.

3.4.3. Soudage par ultrasons

Ce procédé s’effectue avec des vibrations ultrasoniques produisant des frictions locales

réalisant la fusion des pièces en contact.

Figure 25 : schéma d’une soudure simplifié par ultrason

Les vibrations ultrasonores dans la zone de jonction des pièces à assembler provoquent des

frictions avec déformation plastique localisées et interpénétration nucléaire. L’énergie transmise

par la pièce au contact de la sonotrode à la pièce inférieure en appui sur l’enclume se transforme

en chaleur.

3.5. PROCEDES DE SOUDAGE UTILISANT L’ENERGIE FOCALISEE

3.5.1. Soudage par faisceau d’électrons, produisant un faisceau d’électrons aux bords à souder

réalisant la fusion par conversion d’énergies

Figure 26 : schéma de canon de soudage par faisceau d’électrons

Rédigé par : WATSOP Noël 19 décembre 2020 20

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

Lors de l’assemblage, il y a conversion de l’énergie cinétique en énergie thermique d’un

faisceau d’électrons accélérés sous haute tension et focalisés au voisinage des pièces à assembler.

Ce soudage se fait généralement en une passe, sans métal d’apport en bord à bord, sans jeu de

positionnement.

3.5.2. Soudage au laser, en focalisant l’énergie d’un faisceau concentré de lumière cohérente de

forte puissance réalisant la fusion des bords à souder

Figure 27 : schéma de principe du soudage au laser

Figure 28 : cordon de soudure au laser

4. AVANTAGES ET INCONVENIENTS DU SOUDAGE

Avantages :

La durabilité maximale du soudage est son premier avantage, car ces deux parties

n’en deviennent qu’une donc cette pièce pourra résister à un impact mécanique ;

Le deuxième avantage est l’efficacité économique de ce procédé de transformation

de la matière car elle ne nécessite pas d’équipement et de matériaux coûteux ;

Le troisième avantage est la dimension et le poids des appareils qui deviennent de

plus en plus petits et qui permet aux soudeurs de se déplacer plus facilement ;

Le dernier avantage du soudage est que les objets fabriqués à partir soudage sont

plus légers, en effet le soudage réduit la consommation de matériaux.

Inconvénients :

Le cœfficient de transmission thermique du procédé varie entre 50 et 85 %. Comme

la profondeur de pénétration de la soudure augmente en fonction de ce cœfficient,

Rédigé par : WATSOP Noël 19 décembre 2020 21

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

la chaleur au centre de l’arc est plus intense et cela peut causer

une déformation angulaire ;

Pour l’amorçage de l’arc avec les procédés manuels (particulièrement avec les

électrodes à enrobage basique pour le SMAW), il faut que la tension à vide soit

assez élevée, généralement d’une valeur minimum de 70v. (Dangereux)

5. DEFAUTS, CONTRÔLES DU SOUDAGE

DEFAUTS : projections, mauvais aspect de la soudure, inclusions du laitier, soufflures

dans la soudure, manque de pénétration, morsures et caniveaux le long de la soudure...

CONTROLES :

Contrôle non destructifs : visuel, étanchéité, ressuage, fluorescence,

magnétoscopie, …

Contrôle destructifs : implantation des éprouvettes, essai de texture pliage,

résilience, dureté, macrographie, micrographie.

Contrôle semi-destructifs

Rédigé par : WATSOP Noël 19 décembre 2020 22

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

CONCLUSION

Parvenu au terme de notre travail, dont le thème était le soudage, il était question pour nous

de présenter les généralités sur le soudage, présenter le principe du soudage et ses procédés,

présenter les avantages, inconvénients, défauts et contrôles du soudage. En effet, nous avons

constaté que le soudage est un assemblage permanent de deux pièces métalliques, et cela ne

s’effectue que si les deux pièces sont soudables (la soudabilité est fonction de la teneur en carbone

des pièces) ; le soudage s’effectue après trois étapes préliminaires qui sont la préparation des

surfaces, l’évaluation des épaisseurs et la réalisation des chanfreins ; les procédés de soudage sont

nombreux et peuvent être classé en fonction l’énergie utilisé pour l’opération, on peut distinguer

le soudage utilisant l’énergie focalisé (soudage au laser), l’énergie mécanique (soudage par

friction), l’énergie électrique par résistance (soudage par points, par bossage) et par arc (soudage

à l’arc électrique par enrobage), l’énergie électrochimique (soudage oxyacétylénique). Notons

aussi que le cordon de soudure posé par soudage a des défauts et subit des contrôles, comment ces

défauts sont-ils identifiés ? Quels sont les différents types de contrôle de soudure et quels sont

leurs principes et méthodes de mises en œuvre ?

Rédigé par : WATSOP Noël 19 décembre 2020 23

TECHNOLOGIE DES INSTALLATIONS DES EQUIPEMENTS INDUSTRIELS

LE SOUDAGE

REFERENCES BIBLIOGRAPHIQUES

EDPI, « Représentation simplifiée, représentation symboliques des soudures : soudages à

l’arc avec électrode fusible enrobée sans protection gazeuse »

FFB, « le soudage : qualification et compétences exigées par la norme EN 1090-2 », février

2016

« le soudage »

L.P. AULNOYE, « Ensemble mécano-soudée, représentation simplifiée, représentation

symboliques des soudures : soudages à l’arc avec électrode fusible enrobée sans protection

gazeuse », Construction mécanique

Rocdacier, « Cours technologie : cours sur le soudage chalumeau – soudage OA –

soudage oxyacétylénique », 16/05/2011

« souder et braser »

Georges Hée, Michèle Lefebvre, « soudage et coupage au chalumeau : conseils

d’utilisation », SYMAP, Maison de la mécanique, 45 rue Louis-Blanc, 92038 Paris La

Défense cedex, ED 742, novembre 2009

C. Hazard, F. Lelong, M. Lengl, « mémotech : le soudage données pratiques pour

l’apprentissage, références de normes utilisés en soudage», EL educalivre

Roland CAZES, « normalisation en soudage », techniques de l’ingénieur BM7795

Jean NYATTE NYATTE, Clément ABBAA KALGONG, « Eléments de chaudronnerie

et fabrication métallique : le soudage », Université de Douala, FGI-TCI 3, année

académique 2018 – 2019

Sami, « Cours technologie : le soudage », 06/06/2012

Patrick Isac, « les procédés de soudage et de découpage : compléments au précis de

construction mécanique », TOME II, Procédés de fabrication I – IND2103

Delagrave, « les guides industriels : guide de l’usinage », Edition – 2000, ISBN 2-206-

08222-5, delagrave@delagrave-edition.fr, delagrave-edition.fr

Rédigé par : WATSOP Noël 19 décembre 2020 24

Vous aimerez peut-être aussi

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- ArbresDocument46 pagesArbresPap Momar MboupPas encore d'évaluation

- Etude Technologique Et Energetique Un Compresseur Centrifuge Bcl606Document44 pagesEtude Technologique Et Energetique Un Compresseur Centrifuge Bcl606anis madrid100% (1)

- 178 Transport Des Fluides TDMDocument9 pages178 Transport Des Fluides TDMsosi2020Pas encore d'évaluation

- Gammesoperatoire 091009011150 Phpapp02Document11 pagesGammesoperatoire 091009011150 Phpapp02Anonymous WWC8mUJUUPas encore d'évaluation

- Moulages Des Alliages D'aluminium Généralités - Moules DestrucDocument14 pagesMoulages Des Alliages D'aluminium Généralités - Moules DestrucCherche Annonce AnnoncePas encore d'évaluation

- Mémoire MasterDocument86 pagesMémoire MasterMohammed SeddikiPas encore d'évaluation

- Gouvernance Eau BurkinaDocument62 pagesGouvernance Eau BurkinaStukinePas encore d'évaluation

- Cours TPH 2010 PDFDocument60 pagesCours TPH 2010 PDFfatalPas encore d'évaluation

- CM Palier Lisse 09 09V5Document20 pagesCM Palier Lisse 09 09V5Alexandru Daniel Gherman100% (1)

- Optimisation de La Maintenance Par La Fiabilité OMF en IndustrieDocument77 pagesOptimisation de La Maintenance Par La Fiabilité OMF en IndustrieloicPas encore d'évaluation

- I1603 - Maintenance D'engins de Chantier Levage Manutention..Document2 pagesI1603 - Maintenance D'engins de Chantier Levage Manutention..sarahrouPas encore d'évaluation

- Belhadj Djari PDFDocument62 pagesBelhadj Djari PDFMed Malik100% (1)

- Cours Demande en Eau Et Conception Ebolowa 2017-2018Document41 pagesCours Demande en Eau Et Conception Ebolowa 2017-2018Fred AngoPas encore d'évaluation

- Abra ToolsDocument148 pagesAbra ToolsBokra75Pas encore d'évaluation

- Matériels À Air Comprimé PDFDocument12 pagesMatériels À Air Comprimé PDFanasPas encore d'évaluation

- CdMIII 201008Document187 pagesCdMIII 201008CristianPas encore d'évaluation

- Stage x20 Ebm EDOH LUC FINAL CORRIGERDocument50 pagesStage x20 Ebm EDOH LUC FINAL CORRIGERedohPas encore d'évaluation

- L'attelages Relevages 08Document105 pagesL'attelages Relevages 08Oumayma ShiliPas encore d'évaluation

- Poly Dyn VibDocument62 pagesPoly Dyn VibBelaliaPas encore d'évaluation

- Dimensionnement Optimal de PDFDocument248 pagesDimensionnement Optimal de PDFجمال طيبيPas encore d'évaluation

- Contribution À L'étude Du Comportement Dynamique Des Rotors Verticaux PDFDocument107 pagesContribution À L'étude Du Comportement Dynamique Des Rotors Verticaux PDFadel jcsiPas encore d'évaluation

- Ressorts: GénéralitésDocument20 pagesRessorts: GénéralitésSergio KhayatPas encore d'évaluation

- Pfeahmed PDFDocument65 pagesPfeahmed PDFBra HimPas encore d'évaluation

- 01 RapportDocument55 pages01 Rapportbidak ilyassPas encore d'évaluation

- BM4500Document36 pagesBM4500محمدلمينابراهيمالموريتانيPas encore d'évaluation

- Industrialisation 2014 EnsilDocument69 pagesIndustrialisation 2014 EnsilAbdelilah ElmesbahiPas encore d'évaluation

- Sebaoui, Marzouk Seddar, RafikDocument144 pagesSebaoui, Marzouk Seddar, Rafikbouslimane idirPas encore d'évaluation

- Chapitre 2Document23 pagesChapitre 2Houyem GuebliPas encore d'évaluation

- B5435Document35 pagesB5435محمدلمينابراهيمالموريتانيPas encore d'évaluation

- Integra 3et4m 9IN503F ADocument102 pagesIntegra 3et4m 9IN503F AAlain BersonnetPas encore d'évaluation

- Gem 08802258Document92 pagesGem 08802258miloudkhalifPas encore d'évaluation

- Etude Théorique Et Expérimentale Du Comportement Thermohydrodynamique Des Garnitures D'étanchéitéDocument154 pagesEtude Théorique Et Expérimentale Du Comportement Thermohydrodynamique Des Garnitures D'étanchéitéBadreddineBendraouPas encore d'évaluation

- 11 Alimenter Pneu HydrDocument28 pages11 Alimenter Pneu Hydrnissrine hammamPas encore d'évaluation

- Hasnfra 3 Rapp 118Document52 pagesHasnfra 3 Rapp 118Hamza MajidPas encore d'évaluation

- TI Réaliser Etude Amdec Moyen ProductionDocument7 pagesTI Réaliser Etude Amdec Moyen ProductionFLASPas encore d'évaluation

- Les PneusDocument34 pagesLes PneusNorbert Wallon100% (1)

- Instructions D'Utilisation: Pompes Centrifuges LC, LCT Et LCHDocument40 pagesInstructions D'Utilisation: Pompes Centrifuges LC, LCT Et LCHmouakhar100% (1)

- TCH 4Document34 pagesTCH 4MarwaEnnouriPas encore d'évaluation

- Fiche Technique No 20Document10 pagesFiche Technique No 20Sissoko SoungaloPas encore d'évaluation

- GMAO OptiMaint - Readme PDFDocument74 pagesGMAO OptiMaint - Readme PDFSadou Hamadou100% (1)

- bm4304 PDFDocument28 pagesbm4304 PDFIniestaChenistaPas encore d'évaluation

- Ms GM BenrekkazDocument94 pagesMs GM BenrekkazIk RamPas encore d'évaluation

- Manuel D-Entretien Colaert PDFDocument40 pagesManuel D-Entretien Colaert PDFSCORSAM1100% (1)

- Nature Et Classification Des Sols - Techniques de L'ingénieur PDFDocument15 pagesNature Et Classification Des Sols - Techniques de L'ingénieur PDFHalim M'hamdiPas encore d'évaluation

- Catalogue Graissage 20083Document36 pagesCatalogue Graissage 20083Nacer NacerPas encore d'évaluation

- Classification Pneumatique (A5160) PDFDocument18 pagesClassification Pneumatique (A5160) PDFaminePas encore d'évaluation

- Ahm 2 Clic 212Document86 pagesAhm 2 Clic 212Mouhssine HamzaPas encore d'évaluation

- Risque en Aquifère SalinDocument227 pagesRisque en Aquifère SalinDF38Pas encore d'évaluation

- GalixDocument183 pagesGalixalijannounPas encore d'évaluation

- HydrauliqueDocument198 pagesHydrauliqueenisPas encore d'évaluation

- MTBF MachineDocument18 pagesMTBF MachineDkhili ChaimaPas encore d'évaluation

- Cours Hydraulique 40 Cylindree Pompe EngrenageDocument2 pagesCours Hydraulique 40 Cylindree Pompe EngrenageGuy Ygal100% (1)

- Accouplement Arbre RigideDocument17 pagesAccouplement Arbre RigideGuy EffaPas encore d'évaluation

- Les Pompe GM EmontageDocument40 pagesLes Pompe GM EmontageYounessElkarkouriPas encore d'évaluation

- Methodes: Et MaterielsDocument21 pagesMethodes: Et MaterielsHamidPas encore d'évaluation

- Cours Representation Du Produit IndustrielDocument55 pagesCours Representation Du Produit Industrielayoubizwika.75Pas encore d'évaluation

- COVADIS v15 - Nouvelles FonctionnalitésDocument212 pagesCOVADIS v15 - Nouvelles FonctionnalitésAstride YadaPas encore d'évaluation

- Clovice Rapport Final ScaDocument71 pagesClovice Rapport Final ScaKevin NgankangPas encore d'évaluation

- Projet en Mécanique SéminiareDocument111 pagesProjet en Mécanique SéminiarengouoPas encore d'évaluation

- Dimensionnement de La CourroieDocument6 pagesDimensionnement de La CourroiewatsopPas encore d'évaluation

- 3 Diagrammes UML v2022-23 (Classes Et Objets)Document74 pages3 Diagrammes UML v2022-23 (Classes Et Objets)watsopPas encore d'évaluation

- Conception Et Dimensionnement Machine A LabourerDocument146 pagesConception Et Dimensionnement Machine A Labourerwatsop100% (3)

- Parametres de Choix Du Moteur ThermiqueDocument10 pagesParametres de Choix Du Moteur ThermiquewatsopPas encore d'évaluation

- Équations de Navier StokesDocument11 pagesÉquations de Navier StokeswatsopPas encore d'évaluation

- Flow Process Huile SojaDocument47 pagesFlow Process Huile Sojawatsop100% (1)

- Tpe Mécanique Des FluidesDocument13 pagesTpe Mécanique Des FluideswatsopPas encore d'évaluation

- Bilan de Puissances TECH INSTDocument6 pagesBilan de Puissances TECH INSTwatsop83% (6)

- Dimensionnement de La ChaineDocument5 pagesDimensionnement de La ChainewatsopPas encore d'évaluation

- Machine A Courant Continu Et AlternatifDocument22 pagesMachine A Courant Continu Et Alternatifwatsop100% (2)

- TPE Mouton Pendule CharpyDocument62 pagesTPE Mouton Pendule Charpywatsop67% (3)

- 1.1 Ue Fgi Mas 528Document28 pages1.1 Ue Fgi Mas 528watsopPas encore d'évaluation

- Abaques Methode de Depl-2Document2 pagesAbaques Methode de Depl-2watsopPas encore d'évaluation

- II - Principe De-Wps OfficeDocument2 pagesII - Principe De-Wps OfficewatsopPas encore d'évaluation

- FLUIDEDocument14 pagesFLUIDEwatsopPas encore d'évaluation

- Analyse Vibratoire2Document89 pagesAnalyse Vibratoire2watsop100% (1)

- Analyse Fonctionnelle de La Moissonneuse BatteuseDocument50 pagesAnalyse Fonctionnelle de La Moissonneuse Batteusewatsop100% (2)

- Analyse Vibratoire1Document8 pagesAnalyse Vibratoire1watsopPas encore d'évaluation

- 5 - Formulaire de Calcul Des Soudures - Elements de Chaudronnerie Et Fabrication Metallique-1Document16 pages5 - Formulaire de Calcul Des Soudures - Elements de Chaudronnerie Et Fabrication Metallique-1watsopPas encore d'évaluation

- 2 Ue Fgi Mas 528Document52 pages2 Ue Fgi Mas 528watsopPas encore d'évaluation

- Verification Machine Flexion ChocDocument5 pagesVerification Machine Flexion ChocwatsopPas encore d'évaluation

- Expose CalculRuptureVraiDocument19 pagesExpose CalculRuptureVraiwatsopPas encore d'évaluation

- Ecabosseuse de Cacao - Part - OneDocument58 pagesEcabosseuse de Cacao - Part - Onewatsop100% (1)

- TPE Final Rupture Et FatigueDocument34 pagesTPE Final Rupture Et Fatiguewatsop100% (1)

- TPE Final Rupture Et FatigueDocument34 pagesTPE Final Rupture Et FatiguewatsopPas encore d'évaluation

- Machine A Labourer1Document44 pagesMachine A Labourer1watsopPas encore d'évaluation

- Équipements de Chauffage Et Locaux TechniqueDocument13 pagesÉquipements de Chauffage Et Locaux Techniquebaho btwPas encore d'évaluation

- Devoir 2 TS 2015 2016Document4 pagesDevoir 2 TS 2015 2016rranjalalaoPas encore d'évaluation

- Rapport Gec3Document33 pagesRapport Gec3Gharsalli ghofranePas encore d'évaluation

- Hydraulique - Dut de Génie CivilDocument96 pagesHydraulique - Dut de Génie CivilJulienne valerie AgodigoPas encore d'évaluation

- Expose BioinformatiqueDocument10 pagesExpose Bioinformatiquebillel lamairiaPas encore d'évaluation

- CCP 2003Document13 pagesCCP 2003Hamza Filali BabaPas encore d'évaluation

- Exercice 1Document4 pagesExercice 1Débonnaire Bandeya100% (1)

- Partie I ElectromagnétiqueDocument31 pagesPartie I Electromagnétiquealeatoire buzzPas encore d'évaluation

- Série D'exercices ElectrostatDocument2 pagesSérie D'exercices ElectrostatKheria Zitouni100% (3)

- Hydrocarbures Aromatiques BisDocument2 pagesHydrocarbures Aromatiques BisNlem NdongoPas encore d'évaluation

- Série Théorèmes GénérauxDocument3 pagesSérie Théorèmes Générauxsalem nourPas encore d'évaluation

- Crushing FinalDocument57 pagesCrushing Finalsheritier80Pas encore d'évaluation

- SP00700 DG 1 Water AnalysisDocument4 pagesSP00700 DG 1 Water AnalysisMick VPas encore d'évaluation

- Les Metaux Et Leurs UtilisationsDocument2 pagesLes Metaux Et Leurs UtilisationsCéline Lutti100% (2)

- CTP Absorbeur Alcoll EthyliqueDocument17 pagesCTP Absorbeur Alcoll EthyliqueRemy Blondel100% (1)

- Les Mesures en ChimieDocument6 pagesLes Mesures en ChimieamalPas encore d'évaluation

- Qualification de Revetements de SurfaceDocument4 pagesQualification de Revetements de SurfaceZANZANPas encore d'évaluation

- DS1 Chap1Document1 pageDS1 Chap1valdxPas encore d'évaluation

- 08 Evolution SpontaneeDocument3 pages08 Evolution SpontaneeChartier JulienPas encore d'évaluation

- Referentiels Non Galileens ExercicesDocument6 pagesReferentiels Non Galileens ExercicesRobio GaminGPas encore d'évaluation

- Travail Pratique Sur L'Acidification Et La FermentationDocument8 pagesTravail Pratique Sur L'Acidification Et La FermentationmushiziPas encore d'évaluation

- ThermodynamiqueDocument65 pagesThermodynamiqueulrich victor kuatePas encore d'évaluation

- Physique 1ereDTI Eval4 Lycee Classique Dschang 2019 2020Document2 pagesPhysique 1ereDTI Eval4 Lycee Classique Dschang 2019 2020brice mouadjePas encore d'évaluation

- Cours de Thermodynamique Appliquée - TS STGI 1-1Document74 pagesCours de Thermodynamique Appliquée - TS STGI 1-1francky scottPas encore d'évaluation

- Conditionnement AirDocument10 pagesConditionnement AirWalid Ch-fPas encore d'évaluation

- Culture Cellulaire COUR 1Document10 pagesCulture Cellulaire COUR 1Hadjer AdaidaPas encore d'évaluation

- Chapitre1 Notions de Base de L'électricité - TirageDocument7 pagesChapitre1 Notions de Base de L'électricité - TiragenoussanasnoussaPas encore d'évaluation

- Bonneau-Jeanmotte-Leon TDC Rapport Edk CompressedDocument59 pagesBonneau-Jeanmotte-Leon TDC Rapport Edk Compressedapi-638155363Pas encore d'évaluation

- Mécanique Analytique Cours en Français 2020-2021Document105 pagesMécanique Analytique Cours en Français 2020-2021Marius BrunetPas encore d'évaluation

- 5 Déversement CommentairesDocument105 pages5 Déversement CommentairesRussel Kamwa SohPas encore d'évaluation