Académique Documents

Professionnel Documents

Culture Documents

Synth NH3 EDoc

Transféré par

lilia Bennaceur FarahTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Synth NH3 EDoc

Transféré par

lilia Bennaceur FarahDroits d'auteur :

Formats disponibles

1 – Étude documentaire Sciences Physiques MP

Synthèse industrielle de l’ammoniac

L’azote est un élément essentiel à l’industrie des engrais. Malheureusement, il n’existe pratiquement pas

de composés azotés sous forme de gisements économiquement exploitables et il est donc nécessaire de recourir

à une synthèse industrielle. Pour des raisons de coût, les composés azotés recherchés sont synthétisés à partir

d’ammoniac, dont 75% de la production annuelle mondiale, qui dépasse les 100 millions de tonnes, est consommée

par l’industrie des engrais. Ce document décrit de manière simplifiée quelques aspects de la synthèse industrielle

de l’ammoniac.

Figure 1 – Unité de production d’ammoniac - NH3

1 Le principe général

La synthèse de l’ammoniac est réalisée par réaction directe entre le dihydrogène et le diazote, en présence

d’oxydes de fer comme catalyseur selon :

N2 + 3 H2 ⇋ 2 NH3 (1)

On opère à des pressions élevées (200 à 300 bar) et une température de l’ordre de 500 C, cette température

◦

étant une température de compromis.

On fait de plus réagir le diazote et le dihydrogène dans des proportions stœchiométriques. Le diazote

provient de l’air. Le dihydrogène est produit par reformage du méthane (ou d’autres hydrocarbures plus lourds)

par la vapeur d’eau.

Il est nécessaire de limiter la présence de gaz inertes dans le réacteur afin d’améliorer le rendement de la

réaction. Il faut de plus éliminer toute trace de CO et CO2 afin d’éviter notamment la désactivation du catalyseur

de la synthèse d’ammoniac.

Le procédé industriel de Haber-Bosch, finalisé en , répond aux différentes contraintes évoquées ci-dessus.

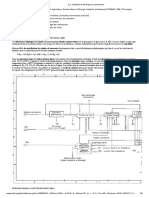

Un schéma de principe, simplifié (source wikipédia), est donné sur la figure 2.

Bloc 1 Bloc 2 Bloc 3

Figure 2 – Schéma de principe de l’unité de production de NH3

JR Seigne Clemenceau Nantes

Sciences Physiques MP Étude documentaire – 2

Le bloc 1 réalise la production de H2 par reformage du méthane en deux étapes :

• Le reformage primaire où se déroulent principalement les réactions :

CH4 + H2 O ⇋ CO + 3 H2 (2)

CO + H2 O ⇋ CO2 + H2 (3)

• Le reformage secondaire où l’on a la réaction :

3

CH4 + O2 ⇋ 2 CO + 2 H2 O (4)

2

Le bloc 2 réalise la purification du mélange par :

• Conversion du monoxyde de carbone en dioxyde de carbone selon la réaction (3).

• Élimination du dioxyde de carbone (décarbonatation) par absorption en solution aqueuse.

• Élimination des traces de CO et CO2 par un dispositif non représenté sur le schéma de principe (métha-

nation).

Le bloc 3 réalise la synthèse de NH3 et son stockage sous forme liquide.

2 Étude des différentes étapes

2.1 Bloc 1 : production de H2

Le reformage se fait en deux étapes, le reformage primaire et le reformage secondaire (ou postcombustion).

Entre ces deux étages se trouvent des échangeurs de récupération d’énergie thermique qui permettent de pré-

chauffer certains flux du procédé. L’alimentation du bloc 1 en méthane se fait à une pression de l’ordre de 25 bar.

La photographie de la figure 3 présente un reformeur industriel.

Figure 3 – Reformeur industriel

Reformage primaire

Les courbes donnant les constantes d’équilibre des réactions (2) et (3) en fonction de T sont représentées à

la figure 4.

De plus, une réaction parasite de cokage peut se produire à certaines températures, selon :

CH4 ⇋ C + 2 H2 (5)

L’enthalpie libre standard de cette réaction vaut ∆r G◦5 (T ) = 74 000 − 80, 77T J · K−1 . En pratique on

travaille à une pression de 25 − 30 bar. À la température de travail, la conversion du méthane est d’environ 90%.

Il faut donc une étape supplémentaire pour brûler le méthane restant.

Reformage secondaire (postcombustion)

Les gaz sortant du réacteur de reformage primaire sont mélangés à de l’air (de débit variable). Il y a alors

oxydation du méthane selon la réaction (4). En sortie du bloc 1, la température des gaz est de l’ordre de 1 000 ◦C

et le mélange gazeux contient moins de 0, 5% en méthane.

JR Seigne Clemenceau Nantes

3 – Étude documentaire Sciences Physiques MP

Figure 4 – Constante d’équilibre K2◦ et K3◦ en fonction de T en K

2.2 Bloc 2 : purification du mélange

Il est indispensable de purifier le mélange gazeux en CO et CO2 avant son entrée dans le bloc 3. La purification

est réalisée en trois étapes.

Conversion du monoxyde de carbone

Le mélange gazeux en sortie du bloc 1 est refroidi par passage dans une chaudière, à une température

d’environ 400 ◦C, conditions acceptables pour la conversion de CO.

Décarbonatation

La décarbonatation repose sur l’absorption de gaz dans une solution liquide. Le mélange gazeux passe à

nouveau dans une chaudière de refroidissement puis est dissous dans une solution de soude ou de carbonate de

sodium.

Méthanation

Les traces de monoxyde et dioxyde de carbone sont retransformées en méthane qui se comporte dans le

bloc 3 comme un gaz inerte. On se place dans des conditions expérimentales permettant les réactions totales

suivantes :

CO + 3 H2 ⇋ CH4 + H2 O et CO2 + 4 H2 ⇋ CH4 + 2 H2 O

2.3 Bloc 3 : boucle de synthèse

La boucle de synthèse est le cœur de l’installation puisqu’elle conduit à la formation de l’ammoniac. La

réaction (1) se déroule dans les proportions stœchiométriques. Le tableau 2 de l’annexe fournit les données

thermodynamiques qui permettent d’évaluer l’enthalpie standard de réaction et d’en déduire les conditions qua-

litatives de température et pression favorables. L’étage de compression est réalisé par un ensemble de plusieurs

compresseurs et échangeurs.

3 Aspects environnementaux

3.1 La valorisation du dioxyde de carbone produit

Il est important de valoriser le dioxyde de carbone produit, dont la production peut atteindre 750 kg par

tonne d’ammoniac produit. Cela permet d’augmenter le rendement global de l’installation. Le dioxyde de carbone

produit est utilisé pour produire de l’urée (engrais) à partir notamment d’ammoniac.

JR Seigne Clemenceau Nantes

Sciences Physiques MP Étude documentaire – 4

3.2 La gestion énergétique

Grâce à une exploitation judicieuse de l’énergie produite, presque tous les procédés liés à la synthèse

d’ammoniac peuvent fonctionner de façon autonome, c’est-à-dire que seule la mise en route nécessite de la

vapeur d’origine externe ou produite par une chaudière d’appoint. Les besoins en énergie d’installations modernes

autonomes sont environ de 29 GJ/t de NH3 produit. . .

3.3 La gestion des déchets

• Les gaz du reformeur primaire et des chaudières à vapeur sont rejetés dans l’atmosphère par les cheminées.

Les valeurs limites admissibles (en NOx, SO2 . . . ) doivent être respectées.

• Tous les autres effluents produits par les installations renferment des composants combustibles qui per-

mettent d’alimenter le système de chauffage au gaz de l’installation. En cas d’incident, les gaz de procédé

(H2 , CH4 , CO, CO2 , NH3 , N2 , H2 O) doivent être brûlés temporairement dans une torchère.

• Les eaux usées sont évacuées avec ou sans traitement préalable au rejet, selon leur degré de pollution.

• Les résidus boueux recueillis à l’épuration des circuits de refroidissement doivent faire l’objet d’une mise

en décharge appropriée à leur nature.

• Catalyseurs épuisés et produits d’épuration : selon l’usage prévu et le mode de fonctionnement des

installations, la durée de vie des catalyseurs employés dans les installations de production d’ammoniac

varie entre 2 et 8 ans. Les catalyseurs dont l’activité est devenue insuffisante sont remplacés. La plupart

des catalyseurs renferment des quantités notables d’oxydes et de sulfures des métaux lourds Co, Ni,

Mo, Cu, Zn, Fe, non solubles dans l’eau. Les déchets retournent en partie chez le fabricant en vue d’un

retraitement ou sont récupérés par des usines métallurgiques en vue du recyclage des métaux. À défaut,

il faut prévoir une mise en décharge réglementaire en fonction de la composition des produits.

3.4 Des sites industriels classés Seveso

Les sites de production d’ammoniac sont des sites dangereux en raison notamment de l’utilisation de

gaz hautement inflammables. L’usine AZF de Toulouse qui a explosé en était par exemple une usine de

production d’ammoniac, d’urée et de nitrates.

3.5 Les évolutions

La tendance actuelle est de diminuer la pression (100 − 150 bar) de la boucle de synthèse. Cette diminution

doit donc être compensée d’une part par une diminution de la température mais aussi par l’utilisation de

catalyseurs plus performants. Les recherches se poursuivent afin de trouver d’autres méthodes de synthèse

de l’ammoniac moins coûteuses, des valeurs élevées de pression et de température nécessitant des matériels

résistants et particulièrement chers.

4 Annexe

P = 10 bar P = 100 bar P = 200 bar P = 300 bar

T = 200 ◦C 70,8 90,4 93,1 94,4

T = 400 ◦C 13,3 51,5 63,5 69,5

T = 500 ◦C 5,2 31,2 44,3 52,0

T = 700 ◦C 1,2 10,7 18,6 24,6

Table 1 – Taux de conversion théorique (en %) de la synthèse de NH3 pour une transformation se faisant dans

les proportions stœchiométriques à P et T fixées.

N2 H2 NH3 H2 O CO CO2

∆f H ◦ en kJ · mol−1 0 0 -46,3 -241,8 -110,5 -393,5

S ◦ en J · K−1 · mol−1 191,5 130,6 192,3 188,7 197,6 213,7

Table 2 – Données thermodynamiques relatives aux réactions (1) et (3) (tous les constituants sont gazeux).

JR Seigne Clemenceau Nantes

5 – Étude documentaire Sciences Physiques MP

pKa des couples de l’acide carbonique :

— H2 CO3 /HCO−3 : 6,37

2−

— HCO−3 /CO 3 : 10,32

Équilibre de dissolution du dioxyde de carbone dans l’eau :

CO2 gaz + H2 O liq ⇋ H2 CO3 aq

5 Exploitation du document

1. Expliquer la démarche permettant l’obtention du tableau 1 de l’annexe.

2. Justifier, de la façon la plus complète possible, les trois premières informations fournies sur la synthèse de

NH3 dans le premier paragraphe.

3. En analysant le schéma de principe de la figure 2, et plus particulièrement du bloc 1, préciser le mode

d’action permettant l’obtention d’un mélange stœchiométrique en N2 et H2 .

4. Lors de l’étape de reformage primaire, la réaction (5) de cokage est qualifiée de parasite bien qu’elle permette

une production de dihydrogène. Expliquer.

5. Proposer, en le justifiant, un ordre de grandeur pour la température de fonctionnement du reformage

primaire. Commenter le choix de la pression de travail.

6. Commenter et justifier les conditions retenues pour les deux premières étapes de purification du mélange

et proposer des conditions favorables à la méthanation.

7. La boucle de synthèse se fait à une pression très élevée. Quels sont les avantages et inconvénients, autre

que thermodynamiques, d’un tel choix ? Proposer un dimensionnement de l’étage de compression.

8. Discuter des aspects environnementaux de la synthèse. En particulier, détailler le point qui concerne la

gestion énergétique.

JR Seigne Clemenceau Nantes

Vous aimerez peut-être aussi

- Synthése de L'ammoniac (Procédé Haber)Document5 pagesSynthése de L'ammoniac (Procédé Haber)Amine100% (2)

- Le VerreDocument26 pagesLe Verremikhailbotkine100% (1)

- La ClimatisationDocument6 pagesLa Climatisationmostafa100% (1)

- Fiche de TD #3 ( Cristallisation) )Document11 pagesFiche de TD #3 ( Cristallisation) )Elaziouti Abdelkader100% (3)

- Formation Efficacité Énergétique Dans L'industrie PDFDocument168 pagesFormation Efficacité Énergétique Dans L'industrie PDFArih Fadi100% (2)

- Serie 2 FoursDocument2 pagesSerie 2 FoursJerusalem Abraham67% (3)

- Présentation - Chaudières2bisDocument112 pagesPrésentation - Chaudières2bisYounèss Bourbii67% (3)

- Exercices Résolus Convection InterneDocument7 pagesExercices Résolus Convection InterneToufik Dahmane75% (4)

- Projet UreeDocument15 pagesProjet UreeMoncef SgPas encore d'évaluation

- TP Loi de Boyle MariotteDocument14 pagesTP Loi de Boyle MariotteAyoub AbgoPas encore d'évaluation

- Correction Tds ThermoDocument43 pagesCorrection Tds ThermoAbdnour Rhanja0% (1)

- Calcul Du FourDocument12 pagesCalcul Du FourOussama LaribiPas encore d'évaluation

- TD Thermodynamique-2Document48 pagesTD Thermodynamique-2kawtar azzouziPas encore d'évaluation

- Chapitre C2: Thermodynamique de La Transformation Chimique: Application Du Deuxieme Principe A La Transformation CHIMIQUE: Approche DocumentaireDocument6 pagesChapitre C2: Thermodynamique de La Transformation Chimique: Application Du Deuxieme Principe A La Transformation CHIMIQUE: Approche DocumentaireZakariae BennacerPas encore d'évaluation

- Chapitre II - CMI-2021Document6 pagesChapitre II - CMI-2021amaniPas encore d'évaluation

- CG GC 2007Document3 pagesCG GC 2007Kacem MokdedPas encore d'évaluation

- 2.2. Synthèse Et Stockage de L'ammoniacDocument8 pages2.2. Synthèse Et Stockage de L'ammoniacVeron djonkepPas encore d'évaluation

- Cours Découverte Fabrication de L'ammoniac: CH SH +H CH + H SDocument6 pagesCours Découverte Fabrication de L'ammoniac: CH SH +H CH + H SYahia ChouderPas encore d'évaluation

- Obtention de L'ammoniac Procédé HABER-BOSCH: N + 3H 2NHDocument3 pagesObtention de L'ammoniac Procédé HABER-BOSCH: N + 3H 2NHMa LiaPas encore d'évaluation

- Synth NH3 EDoc RDocument2 pagesSynth NH3 EDoc Rlilia Bennaceur FarahPas encore d'évaluation

- U31 - 2009 - PhyschimDocument8 pagesU31 - 2009 - PhyschimHamza OuniPas encore d'évaluation

- TD 1Document4 pagesTD 1Jonas lumbuPas encore d'évaluation

- Examen de Génie ChimiqueDocument4 pagesExamen de Génie ChimiqueAnis Bouhous100% (2)

- Un Nouveau Procédé de Concentration Du CO Intégré Au Cœur de La CimenterieDocument8 pagesUn Nouveau Procédé de Concentration Du CO Intégré Au Cœur de La Cimenterieghada ghoudiPas encore d'évaluation

- NH 3Document14 pagesNH 3amina ennoualPas encore d'évaluation

- 3 Procédés Pétrochimiques Gaz de SyntheseDocument19 pages3 Procédés Pétrochimiques Gaz de SyntheseKadi MiragePas encore d'évaluation

- Cours L2 2021 6Document3 pagesCours L2 2021 6Nedjm EddinePas encore d'évaluation

- Devoir FinalDocument5 pagesDevoir FinalKawthar MezennerPas encore d'évaluation

- Serie1 3eme RaffinageDocument2 pagesSerie1 3eme RaffinageRaid ChenikherPas encore d'évaluation

- Chapitre II TEGDocument11 pagesChapitre II TEGAisaoua BuobouPas encore d'évaluation

- 8827 E31 Dossier Sujet Bts CiraDocument10 pages8827 E31 Dossier Sujet Bts CiraelabboubiPas encore d'évaluation

- Combustion - Série N°1Document1 pageCombustion - Série N°1Axel BekaertPas encore d'évaluation

- Série 2 - Thermochimie - 2AP - 2024Document3 pagesSérie 2 - Thermochimie - 2AP - 2024Ayoub AitboubkerPas encore d'évaluation

- TD CI Série 2 2022-2023Document3 pagesTD CI Série 2 2022-2023Wiame NaimPas encore d'évaluation

- Bts Cira U31-SujetDocument6 pagesBts Cira U31-SujetVeron djonkepPas encore d'évaluation

- Examen smc3 - 2016-17 NormalDocument2 pagesExamen smc3 - 2016-17 NormalDiallo SafaiouPas encore d'évaluation

- Stabilite Flamme ANADocument6 pagesStabilite Flamme ANAEl Houssin AffadPas encore d'évaluation

- Cycle À Cascade 2Document8 pagesCycle À Cascade 2Amine Sultan OfficieLPas encore d'évaluation

- 11 Thermochimie1 Td-EnonceDocument3 pages11 Thermochimie1 Td-Enoncecours importantPas encore d'évaluation

- TD OSE (Série 1)Document6 pagesTD OSE (Série 1)Yosr Ben SaidPas encore d'évaluation

- PC Thermo ExercicesDocument5 pagesPC Thermo Exercicesmachine_007Pas encore d'évaluation

- 3 Principes D'investissementDocument5 pages3 Principes D'investissementOmar KhayyamPas encore d'évaluation

- Exposé Stage D'embocheDocument46 pagesExposé Stage D'embochelopir120100% (2)

- Sujet U31 Chimie-Phys IndDocument13 pagesSujet U31 Chimie-Phys IndIsmaëlPas encore d'évaluation

- Exemples de SimulationDocument172 pagesExemples de SimulationoussamaPas encore d'évaluation

- Le ReformageDocument4 pagesLe ReformageAbabacar Mbaye DIAGNEPas encore d'évaluation

- Polycopié TDDocument31 pagesPolycopié TDREIS100% (1)

- Thermoch CimentDocument2 pagesThermoch Cimentchaymae.jjkPas encore d'évaluation

- Production Du MéthanolDocument14 pagesProduction Du MéthanolSnøw WhītePas encore d'évaluation

- Serie 1 Thermo 2020-2021 V1Document4 pagesSerie 1 Thermo 2020-2021 V1medmm200430Pas encore d'évaluation

- CG 05 InorgDocument6 pagesCG 05 InorgRaghda JammoulPas encore d'évaluation

- Projet Série Thermo PC 2023Document5 pagesProjet Série Thermo PC 2023fatma zahra azzouzPas encore d'évaluation

- Td2-Bilan Thermique Esgib M1Document2 pagesTd2-Bilan Thermique Esgib M1Yxnnick MickxelPas encore d'évaluation

- Phys Chim 2001Document8 pagesPhys Chim 2001Issam NajibPas encore d'évaluation

- RendementchaudDocument6 pagesRendementchaudnoorkr19Pas encore d'évaluation

- Séries ThermochimieDocument7 pagesSéries ThermochimieHiba AmalouPas encore d'évaluation

- Chapitre 2Document11 pagesChapitre 2infor. andPas encore d'évaluation

- ZZZ Suppexos th7 Thermochimie PDFDocument9 pagesZZZ Suppexos th7 Thermochimie PDFsouPas encore d'évaluation

- GC Bts 08Document6 pagesGC Bts 08Matthew BennettPas encore d'évaluation

- TecnoDocument5 pagesTecnocoquito_lizoPas encore d'évaluation

- TD N°1 Grandeurs de RéactionDocument4 pagesTD N°1 Grandeurs de RéactionAbdelhamid Elmadani100% (1)

- Évolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azoteD'EverandÉvolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azotePas encore d'évaluation

- ForcecentraleDocument11 pagesForcecentralelilia Bennaceur FarahPas encore d'évaluation

- Chapitre GaussDocument139 pagesChapitre Gausslilia Bennaceur FarahPas encore d'évaluation

- MagnétocoursDocument104 pagesMagnétocourslilia Bennaceur FarahPas encore d'évaluation

- LumiereDocument10 pagesLumierelilia Bennaceur FarahPas encore d'évaluation

- Chapitre Gauss 14 AvrilbisDocument48 pagesChapitre Gauss 14 Avrilbislilia Bennaceur FarahPas encore d'évaluation

- Particule Soumise À Un Champ ÉlectromagnétiqueDocument87 pagesParticule Soumise À Un Champ Électromagnétiquelilia Bennaceur FarahPas encore d'évaluation

- TP Oscilloscope GBF PDFDocument10 pagesTP Oscilloscope GBF PDFAyoubFarid0% (1)

- Pour Calculer Le Champ Électrostatique en Utilisant La Relation Locale Du Théorème de Gauss Cad LDocument4 pagesPour Calculer Le Champ Électrostatique en Utilisant La Relation Locale Du Théorème de Gauss Cad Llilia Bennaceur FarahPas encore d'évaluation

- TP ElectricitéDocument18 pagesTP Electricitélilia Bennaceur FarahPas encore d'évaluation

- Passe BandeDocument4 pagesPasse BandeMohamed Riyad BoudallaaPas encore d'évaluation

- L'etrnagerDocument1 pageL'etrnagerlilia Bennaceur FarahPas encore d'évaluation

- LettresdemonmoulinDocument119 pagesLettresdemonmoulinlilia Bennaceur FarahPas encore d'évaluation

- Lecon N 2 de La Naissance de L Islam A La Prise de BagdadDocument49 pagesLecon N 2 de La Naissance de L Islam A La Prise de Bagdadlilia Bennaceur FarahPas encore d'évaluation

- Diaporama Presentation Chretiente Islam 2Document46 pagesDiaporama Presentation Chretiente Islam 2lilia Bennaceur FarahPas encore d'évaluation

- 5ème - Chapitre 1 (VOIX)Document1 page5ème - Chapitre 1 (VOIX)lilia Bennaceur FarahPas encore d'évaluation

- ExportDocument1 pageExportlilia Bennaceur FarahPas encore d'évaluation

- T1 H5 Eme BYZCARODocument4 pagesT1 H5 Eme BYZCAROlilia Bennaceur FarahPas encore d'évaluation

- ChampslexicauxDocument10 pagesChampslexicauxlilia Bennaceur FarahPas encore d'évaluation

- Ray TH DiapDocument30 pagesRay TH Diaplilia Bennaceur FarahPas encore d'évaluation

- TD N 4 - Electrocinétique, Décomposition D Un Signal Périodique en Série de Fourier Et Filtrage Linéaire A. ElectrocinétiqueDocument5 pagesTD N 4 - Electrocinétique, Décomposition D Un Signal Périodique en Série de Fourier Et Filtrage Linéaire A. Electrocinétiqueandreas smethPas encore d'évaluation

- Cours Electromagnetisme Dans L ArqsDocument38 pagesCours Electromagnetisme Dans L ArqsChihab GhlalaPas encore d'évaluation

- Phys Fiches PDFDocument23 pagesPhys Fiches PDFazzamPas encore d'évaluation

- TD05 - Lois de Snell-DescartesDocument4 pagesTD05 - Lois de Snell-Descarteslilia Bennaceur FarahPas encore d'évaluation

- Co TsDocument82 pagesCo TsRefka MansouryPas encore d'évaluation

- DissertationclevesDocument4 pagesDissertationcleveslilia Bennaceur FarahPas encore d'évaluation

- FicheapplicationssupplDocument3 pagesFicheapplicationssuppllilia Bennaceur FarahPas encore d'évaluation

- EM3 Electrostatique 1 1516Document40 pagesEM3 Electrostatique 1 1516lilia Bennaceur FarahPas encore d'évaluation

- Fran Ais 1A Correction Dissertation AP Plaire Et InstruireDocument3 pagesFran Ais 1A Correction Dissertation AP Plaire Et Instruirelilia Bennaceur Farah100% (1)

- Pendule de Galilée, Pendule Dans Un Champ Magnétique, Bac S Inde 2013Document3 pagesPendule de Galilée, Pendule Dans Un Champ Magnétique, Bac S Inde 2013lilia Bennaceur FarahPas encore d'évaluation

- Serie Force Centrale ÉnoncéDocument10 pagesSerie Force Centrale Énoncélilia Bennaceur FarahPas encore d'évaluation

- ProjetDocument6 pagesProjetHamza AzzaariPas encore d'évaluation

- Chimie Générale 2019 - 2020-ch.3Document30 pagesChimie Générale 2019 - 2020-ch.3Bouhamey TraorePas encore d'évaluation

- 2022 2023 Matériaux Et Propriétés 1 Généralité 1Document165 pages2022 2023 Matériaux Et Propriétés 1 Généralité 1Wa Ssim50% (2)

- Série D'exercices N°2 - Chimie - Esterification - Hydrolyse - Bac Sciences Exp (2015-2016) MR Daghsni SahbiDocument4 pagesSérie D'exercices N°2 - Chimie - Esterification - Hydrolyse - Bac Sciences Exp (2015-2016) MR Daghsni SahbiAmine AlaoUii AlaouiPas encore d'évaluation

- Serie TD de TCDocument2 pagesSerie TD de TCMuhammed AddalaPas encore d'évaluation

- La Liaison HydrogèneDocument9 pagesLa Liaison HydrogèneMarcelaPas encore d'évaluation

- Corrige TD 2Document4 pagesCorrige TD 2Linda KoundziPas encore d'évaluation

- Cours BETonlineDocument14 pagesCours BETonlineHiba AzzPas encore d'évaluation

- Explication Du Diagramme de Phase Fer-Carbone (With Graphs) INGENIERIE MECANIQUEDocument9 pagesExplication Du Diagramme de Phase Fer-Carbone (With Graphs) INGENIERIE MECANIQUEWalid Ben AmirPas encore d'évaluation

- Thèse Ons Hamdaoui 2018Document161 pagesThèse Ons Hamdaoui 2018ikram nechbaPas encore d'évaluation

- Reparation Et Analyse Des: Compte RenduDocument11 pagesReparation Et Analyse Des: Compte RenduabdelwahedzenkouarPas encore d'évaluation

- Chapitre 5 Réactions D'oxydoréductionDocument4 pagesChapitre 5 Réactions D'oxydoréductionjean06Pas encore d'évaluation

- Guide Enseignant-A3-Ss-Bcst-Chimie PDFDocument374 pagesGuide Enseignant-A3-Ss-Bcst-Chimie PDFMac Carel NGIRINTWARIPas encore d'évaluation

- Devoir À DomicileDocument2 pagesDevoir À Domicileyoussefboukzouz4Pas encore d'évaluation

- 2010-03 AKCR Interpretation Des GDS Et EFR (Garcia-Tejero)Document24 pages2010-03 AKCR Interpretation Des GDS Et EFR (Garcia-Tejero)Sophia B0% (1)

- Décadmiation de L'acide Phosphorique Par Précipitation Et Validation D'une Méthode Par Un Plan D'expériences - LAHRECHE SALMADocument57 pagesDécadmiation de L'acide Phosphorique Par Précipitation Et Validation D'une Méthode Par Un Plan D'expériences - LAHRECHE SALMAOussama EladdachiPas encore d'évaluation

- CHAP5 - Oxyde Metallique - Diagrammes D EllinghamDocument8 pagesCHAP5 - Oxyde Metallique - Diagrammes D EllinghamIsmail LahlouPas encore d'évaluation

- 3 C 04 Les Piles ElectrochimiquesDocument6 pages3 C 04 Les Piles ElectrochimiquesPecorellaPas encore d'évaluation

- La Liaison Chimique2021Document26 pagesLa Liaison Chimique2021Fai RouzPas encore d'évaluation

- Atmol PDFDocument9 pagesAtmol PDFfaslaPas encore d'évaluation

- Corrigé - Questions de Rã©vision - Les Changements Chimiques Vs Physiques 3Document2 pagesCorrigé - Questions de Rã©vision - Les Changements Chimiques Vs Physiques 3bouhalkaryPas encore d'évaluation

- Poêle À Pellet SCRICCIOLADocument104 pagesPoêle À Pellet SCRICCIOLAheugen.marcoPas encore d'évaluation

- Machines Thermiques: R WX T MDocument6 pagesMachines Thermiques: R WX T MDriss ZiedPas encore d'évaluation

- TD 4electroDocument1 pageTD 4electroidouiPas encore d'évaluation

- Chap 1 Les Nanotubes de CarboneDocument63 pagesChap 1 Les Nanotubes de CarboneNadia Ait AhmedPas encore d'évaluation