Académique Documents

Professionnel Documents

Culture Documents

La Logistique, Levier de La Performance Industrielle PDF

Transféré par

Cristina IotuTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

La Logistique, Levier de La Performance Industrielle PDF

Transféré par

Cristina IotuDroits d'auteur :

Formats disponibles

Christian Kermoal

La logistique, levier de la performance industrielle des PME / PMI

Action collective La Logistique en Bretagne porte par lASLOG et finance par la DIRECCTE de BRETAGNE (2010-2011)

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

La logistique : quelques notions fondamentales

Pourquoi parler davantage aujourdhui de logistique et donner cette question un intrt qui peut paratre dpasser son importance ? Pourquoi attirer lattention des PME PMI sur ce sujet ? Tout simplement parce que du clbre triangle cot dlai qualit, le terme dlai, pourtant fondamental, est rest peu exploit dans les entreprises alors que cots et qualit ont pu tre traits antrieurement par le biais dactions spcifiques comme la productivit ou la certification. De plus, la logistique a trop souvent t associe, ces dernires annes, une image vritablement trop rductrice de transport et de magasinage. Amplifie par la mode contestable des dlocalisations, qui transforme notre outil industriel en surfaces de stockage, la logistique possde pourtant en elle-mme des ressorts de performance qui pourraient tre mis au service de toute entreprise, quelle soit de production, de distribution ou de stockage. La nature du problme rsoudre est simple dcrire : nous sommes installs dans lre du TOUT, TOUT DE SUITE ! Le client ne sait pas ce quil veut, ni combien il en veut, ni quand il le veut. Mais quand il prend sa dcision, il veut son produit immdiatement. La solution, on sen doute, est bien plus complexe : pour satisfaire le client, tenir les promesses commerciales et conserver une fidlit souvent chancelante, lentreprise doit mettre en place une stratgie permettant dorganiser le meilleurs service ou la meilleure disponibilit sans rduire sa propre rentabilit. Nous sommes au cur de laction logistique : livrer le produit bon, dans la bonne rfrence, en bon tat, au bon moment, au bon endroit, dans la quantit juste et ncessaire, dans le bon conditionnement, avec les bons documents, prcde, accompagne et suivie par les bonnes informations, le tout bien sr aux moins mauvaises conditions conomiques et sans nuire, dans un souci de dveloppement durable, la socit future. Ds lors, laction logistique peut se concevoir comme une dmarche de progrs permanent. Le logisticien est le matre du temps et cette matrise ne peut sacqurir quen grant les flux physiques, les flux dinformations, les flux financiers et les flux humains. La logistique est une importante source de gains qui reste trop peu exploite par les PME PMI, alors quelle est prsente partout dans votre entreprise. Cest le levier incontournable de votre performance future !

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

PRESENTATION GENERALE

Cre en 1972, lASLOG, Association Franaise pour la Logistique, sest donne pour mission de promouvoir lide logistique en France et de soutenir les entreprises dans leur recherche de performance logistique et de comptitivit. Au cur de sa rflexion, le schma global de la logistique comprend dix thmes qui constituent autant de sources de progrs. Ils portent sur les aspects suivants concernant lensemble du dispositif logistique des entreprises, dans le but damliorer leurs performances.

Rfrentiel ASLOG et Notion de Supply Chain

Management, Stratgie et Planification

Approvisionner

Produire

Dplacer

Stocker

Vendre

Retour et Aprs Vente

Indicateurs de

Pilotage

et de Performance

Cette structure permet une approche complte des problmes : 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Prise en compte de la logistique par le management Introduction de la logistique ds la conception et le projet Approvisionnement Production Dplacement Stockage Vente Retour et aprs-vente Tableaux de bord et indicateurs logistique Progrs logistique permanent

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

Grce elle, et principalement par la pratique de laudit logistique, un nombre croissant dentreprises ont pris conscience du fait que la logistique est un atout majeur, singulirement en ce qui concerne la comptitivit et ses impratifs : amliorer le service offert la clientle, grer de la manire la plus judicieuse et la plus conomique le capital immobilis dans les stocks, rduire au plus juste les cots des postes divers, matriser la production, la distribution Cette structure permet de concevoir, daborder et de rgir les travaux qui concernent les processus logistiques cls, dtablir un plan dactions destin assurer un progrs continu et une qualit de service optimale. Nous allons aborder successivement chacun des dix thmes qui la composent. Sont concerns tous les mtiers de la logistique. Lensemble constitue une vritable check-list de la performance logistique des entreprises, un outil susceptible daider efficacement les personnels impliqus dans la dmarche de progrs. La finalit est de stimuler le dveloppement des entreprises au mieux de leurs possibilits et de leurs intrts (service clientle, fiabilit des livraisons, dlais, gestion financire des stocks ou comptitivit des cots logistiques).

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

1. MANAGEMENT, STRATEGIE ET PLANIFICATION Le monde de la logistique est un monde o on jargonne assez facilement. Au diable ces expressions (souvent des amricanismes) ! Ainsi Supply Chain qui ne peut tre littralement traduit en franais ; une quivalence possible serait chane logistique , une autre dmarche logistique globale , une troisime peut-tre chane tendue dapprovisionnements et sa gestion (Supply Chain Management). Il ny a pas de traduction exacte, en raison du fait quen anglais, to supply veut dire la fois approvisionner et fournir, cest--dire deux notions antagonistes. Nous nous en tiendrons, mme si cela est un peu arbitraire, la notion de chane logistique. Il sagit de couvrir lensemble du processus, qui va du client au fournisseur, et du fournisseur au client. Ce processus tant soutenu par diffrentes ressources (stocks, flux physique, flux financier, flux dinformations, flux humain), ressources qui seront examines par ailleurs, avec les ncessaires dclinaisons. Par son impact sur limage de lentreprise, la logistique soutient la politique commerciale. Par sa proccupation constante des cots, elle participe la comptitivit. Par son exigence en matire de communication, elle contribue la modification des comportements du personnel et des tiers lentreprise. Lapproche du fournisseur du fournisseur jusquau client du client ( de la fourche la fourchette dirait un acteur probablement situ dans lindustrie agro-alimentaire) procure bien une vision globale. Il sagit dans cette premire partie de mettre en place les aspects dominante stratgique, dorganiser les responsabilits dvolues la fonction logistique, de fixer les objectifs, de planifier le progrs.

MANAGEMENT ET STRATEGIE Une premire partie de ce paragraphe concerne : La prise en compte de la fonction logistique par le management Les objectifs de la performance logistique La planification du progrs

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

Les bonnes questions se poser : Quelle place tient la logistique dans llaboration de votre stratgie ? Comment les besoins des clients dterminent-ils lorganisation logistique de votre entreprise ? Sur quelle base les objectifs logistiques sont-ils fixs ?

Quelques lments de rponse : La logistique doit devenir une composante majeure de la stratgie dune entreprise. Le service logistique, quant lui, doit tre structur et avoir des objectifs cohrents par rapport cette stratgie ; ces objectifs, mme sils sont proposs par des lments oprationnels (Commerce - Achats Production), seront valids par la Direction afin de garantir la cohrence de lensemble. La recherche de la satisfaction des clients sexprime par des objectifs qui ont trait la qualit du service offert : disponibilit des produits, respect des dlais, fiabilit et rapidit des informations. La recherche de lamlioration des cots passe par des objectifs de matrise du niveau des stocks, doptimisation des flux physiques et un souci de recherche dconomie et de productivit pour ce qui concerne lensemble des processus. La recherche dune rduction des dlais de tous les lments du processus logistique reste une proccupation permanente.

Une seconde partie concerne :

Lorganisation de la fonction logistique

Les bonnes questions se poser : Comment a t choisie lorganisation de la logistique de lentreprise ? Comment les responsabilits logistiques sont-elles rparties dans l'entreprise ? Comment la dmarche logistique a-t-elle t intgre au sein de lentreprise ?

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

Quelques lments de rponse : Lorganisation logistique mise en place est la consquence de la stratgie de lentreprise. Il devient toutefois important que la fonction logistique, autrefois confine dans les profondeurs des organigrammes, gagne une place plus en conformit avec les nouvelles attentes. Plus proche des instances de dcision un niveau au moins quivalent celui du Commerce et des Achats, la fonction logistique est une fonction premire qui, peu peu, se dploie jusqu stoffer dans les cas les plus complets dune fonction mthodes logistiques .

LES RESSOURCES HUMAINES Cette nouvelle partie concerne : Le management des personnels logistiques La gestion de lactivit

Les bonnes questions se poser : Comment est gr le personnel de faon gnrale et plus particulirement le personnel logistique : manutention, rception, prparation, expdition et rparation ? Comment le travail en quipe est-il mis en avant ? Quelle matrise exerce lentreprise sur les dlais, travers la gestion des effectifs et particulirement des effectifs logistiques ?

Quelques lments de rponse : Il sagit daborder essentiellement des aspects gnraux concernant les ressources humaines, tels que le logisticien souhaite idalement les voir apprhends. Cette partie vise apprcier les mesures prises pour que le 4me flux, le flux humain , puisse tre aussi performant et matris que les 3 autres (physique, information, financier). Le flux humain doit galement tre intgr dans la dmarche de progrs de lentreprise travers la gestion des ressources humaines, la scurit, les conditions de travail, linformation et la formation.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

LES FLUX DINFORMATIONS

Cette partie concerne : Le systme dinformation logistique La logistique et les technologies de linformation et de la communication Les donnes logistiques

Les bonnes questions se poser : Quel est votre systme d'information logistique sur le flux aval ? Comment se comporte-til pour assurer la traabilit du flux dinformation concernant les commandes des clients et celles passes ses principaux fournisseurs ? Quel est le systme d'information logistique industrielle utilis ? Quelles sont les pratiques de lentreprise en matire de planification ? Comment est garantie la fiabilit des donnes techniques, des donnes clients et produits ? Comment se comporte l'entreprise pour assurer la traabilit de ses flux internes ?

Quelques lments de rponse : Par systme dinformation , on entend la fois les processus dinformation et le systme informatique (SI). Un systme dinformation adapt la complexit des flux, dot dune capacit de calcul suffisante et correctement utilis, est indispensable pour garantir la ractivit et une visibilit suffisantes des autres flux, tout en permettant loptimisation du niveau des stocks.

La collecte des informations sur les mouvements de flux de marchandises tout au long du processus de distribution, idalement en automatique car permettant dviter les reprises dinformation gnratrices derreurs, a pour but de sassurer que le flux dinformation est cohrent et supporte le flux physique des produits.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

Lutilisation de systmes dchange de donnes informatis (EDI, Web EDI), de codes barres, pour saisir linformation est un atout supplmentaire si lon veut amliorer les performances. Si ncessaire, lutilisation des tiquettes dites radio frquence (RFID) est un point o linnovation caractrisera lefficacit.

LES FLUX FINANCIERS Cette partie concerne :

Le suivi financier de la performance logistique

Les bonnes questions se poser : Comment sont travaills les cots logistiques ? Comment est travaille la rotation du capital immobilis dans les stocks ? Comment sont organiss les reportings financier et budgtaire concernant les dpenses logistiques ? Comment est travaille la programmation des investissements logistiques ? Comment les arbitrages entre investir et sous-traiter sont-ils rendus dans lentreprise, loccasion des choix dcoulant de la planification stratgique moyen et long terme ?

Quelques lments de rponse : Les flux financiers logistiques doivent tre mesurs et matriss. Les cots logistiques doivent tre mesurs, y compris les cots cachs , cest--dire non seulement les cots de transport, mais aussi ceux dentreposage, de service, de nonqualit... Il faut leur adjoindre un objectif permettant de contrler toute drive. Si lon suit bien par ailleurs le taux de service et les stocks, on dispose alors dun groupe dindicateurs trs sensible permettant dvaluer les progrs rels.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

2. CONCEPTION ET PROJETS Des choix importants sont faire ds le dpart, si on souhaite se donner les meilleures chances dun point de vue logistique et viter de coteuses remises en question : gestion de la relation avec le client, connaissance de ce dernier, juste utilisation des moyens de production, standardisation, emballage, produits de substitution, recyclage. Tous ces sujets dtude sont envisager au plus tt, en portant le regard sur les points suivants :

Conduite et la ralisation du projet de dveloppement Conception et dveloppement des produits et services Industrialisation

Les bonnes questions se poser : Comment dans lentreprise est assure la gestion par projets ? Comment est assure leur coordination ? Comment sont intgres les contraintes logistiques relatives la gestion de la prennit du produit et du service associ ? Lors de la conception dun nouveau produit, dans quelle mesure cherche-t-on la standardisation des composants et la modularisation ? Comment sont conus les emballages et conditionnements ? Comment seront pris en compte lentretien, les rparations ? Comment seront gres les informations relatives lobsolescence des produits ? Comment sera ralise leur fin de vie ? Comment prend-on en compte les moyens de production lorsqu'on envisage de nouveaux produits, services ou contrats ? Comment les processus de production et les outillages sont-ils conus et/ou pris en compte ? Comment sassure-t-on qu tous les stades du dveloppement et de la fabrication du produit, lentreprise garantit la prservation de lenvironnement ?

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

10

Quelques lments de rponse : La gestion par projet, bien videmment transversale du point de vue des fonctions quelle implique, est mise en place. Une organisation rigoureuse, comprise et applique par tous, donne lentreprise la force de ses ambitions et lui permet de mettre en avant ses avantages concurrentiels tout en rduisant ses cots. La conception est regarde autant travers lactivit traditionnelle dun bureau dtudes qui conoit le produit ou le service, qu travers celle dune fonction industrialisation ou mthodes (y compris logistiques) qui dfinit comment le raliser et le mettre en uvre et quel cot. Dans ce cadre, larbitrage entre standardisation et innovation doit tre ralis. De plus, pour rpondre une dmarche prventive et intgrer une approche globale et multicritre des contraintes environnementales, lentreprise doit tre en mesure de prsager dvolutions radicales dans les modes de conception des produits, en respectant les critres dun dveloppement durable.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

11

3. APPROVISIONNER Ce qui suit concerne le fonctionnement gnral des approvisionnements. Nous abordons les aspects concernant les fournisseurs, les prestataires logistiques ainsi que la planification des approvisionnements.

LES FOURNISSEURS

La position gographique La fiabilit des flux physiques Les fournisseurs, sous-traitants et prestataires

Les bonnes questions se poser : Comment sont choisis les fournisseurs, sous-traitants et prestataires et quel partenariat logistique existe-t-il avec eux ? Sur le plan gographique, comment sont-ils choisis? Quelles en sont les consquences logistiques : cot de transport, de stockage, de gestion Comment sont travaills les contrats et cahiers des charges qui doivent rgir les relations logistiques avec eux ?

Quelques lments de rponse : Il sagit clairement, dans un premier temps sur les maillons amont de la chane logistique, de dterminer et de qualifier les fournisseurs de matires premires et de composants. Ensuite, nous prenons en considration les prestataires logistiques. Bien choisir ses fournisseurs et dvelopper un partenariat efficace avec les principaux dentre eux : ce doit tre un atout en faveur de la performance logistique. Dans ce choix, le seul cot dacquisition ne suffit pas pour se dcider : il faut imprativement prendre en compte lintgralit des cots qui forment le cot de possession : le transport, le surCe document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

12

stockage, les effets dune qualit alatoire, les cots de sourcing, de qualification, de gestion des flux futurs, etc. Sur le flux entrant, les critres de choix sont naturellement le cot mais surtout le service. Selon les modes de gestion des flux, plus ou moins serrs, la capacit des prestataires logistiques tenir les conditions du cahier des charges est llment cl, car tout retard pris dans la phase amont devra tre rattrap par la suite en production et/ou distribution, avec les risques classiques de dgradation de la qualit du produit ou du service. Il est remarquer que lapprovisionnement du magasin central est dautant mieux assur quil y a intgration entre le systme de gestion de production du fournisseur et le systme de distribution des produits finis. Cette intgration cre une continuit dans lapprovisionnement de la chane, qui diffrentie la logistique globale des systmes traditionnels.

LAPPROVISIONNEMENT

La planification La gestion des approvisionnements

Les bonnes questions se poser : Comment sont dtermins les besoins ? Comment sont-ils exprims aux fournisseurs ? Comment les approvisionnements sont-ils grs ? Comment est assure leur fiabilit ? Comment les approvisionnements influent-ils sur lactivit de rception ?

Quelques lments de rponse : La performance logistique sur le flux entrant est une composante de la comptitivit et de lefficacit dune entreprise. Elle se concrtise dans la phase dapprovisionnement. Il convient donc dorganiser une animation et un travail damlioration autour des objectifs de service, de stocks, de cots et de flux logistiques. Les pratiques utilises pour les approvisionnements doivent permettre doptimiser tout la fois le service, la productivit, le niveau des stocks et les cots.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

13

En rgle gnrale pour cette tape, il est ncessaire de bien valuer si le systme de gestion interne des approvisionnements des matires, composants et sousensembles fait appel une mthode traditionnelle indpendante , Seuil de Commande, ou Commande Priodique, ou une mthode dpendante , telle le Time Phased Order Point System . La qualit de linformation transmise aux fournisseurs, sous-traitants et prestataires est primordiale. Celle-ci doit tre prcise, complte, fiable (volume, cadencement, date) et ceci le plus tt possible pour leur permettre de traiter par eux-mmes leurs propres approvisionnements. Dans cette recherche de performance, la pratique de lEDI (change de donnes informatis) peut contribuer au partage de linformation tout au long de la chane logistique, pour aider aux anticipations qui garantissent le service. Le respect du cahier des charges en termes de dlais et de volume contribue la bonne organisation des activits de rception : mise en place des ressources ncessaires en temps et en heure, rgularit des approvisionnements, dtermination des surfaces de stockage

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

14

4. PRODUIRE Lentreprise industrielle prsente le plus souvent une complexit logistique diffrente de celle de lentreprise de distribution. Parfois mme, elle est la fois industrielle et de distribution, selon le type de clients, de marchs avec lesquels elle est amene travailler. Certaines activits se droulant dans une entit de distribution, chez un prestataire, peuvent tre assimiles des activits de production.

LA GESTION DE LA PRODUCTION

La planification La flexibilit

Les bonnes questions se poser : Comment l'ordonnancement de la production est-il ralis et tenu ? Comment la flexibilit du processus de production est-elle assure (flexibilit du process industriel et flexibilit du personnel) ?

Quelques lments de rponse : Lantagonisme entre la productivit de loutil de production et les exigences de plus en plus draconiennes du client, notamment en matire de dlais, na pas besoin dtre rappele pour affirmer que la performance logistique se concrtise dans la phase de production. Les cots de production, la qualit du produit et la bonne tenue des dlais traduisent la comptitivit et lefficacit dune entreprise. Il convient donc, l encore, dorganiser une animation et un travail damlioration autour des objectifs de service, de stocks et de cots logistiques. Une planification approprie de la production est indispensable si lon veut avoir la fois la matrise des stocks et des taux de service performants. Cette planification ncessite des

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

15

donnes fiables et suffisamment rapides concernant les mouvements des produits et les stocks. Celles-ci sont la condition indispensable dune gestion prcise et efficace. Elles seules permettent une planification efficace. La difficult majeure du systme de production en matire de planification est le passage du moyen terme au court terme. Les alas de production (disponibilit des ressources, maintenance, qualit) viennent perturber le bel ordonnancement initial et une ractivit de dernier instant est souvent indispensable. La liaison entre systmes dinformation court terme et moyen terme est alors souvent dficiente et les solutions palliatives sont incompltement prises en compte par le systme dinformation pour grer les approvisionnements et les stocks, la charge de travail relle et les dlais de livraison des nouvelles commandes.

LORGANISATION DE LA PRODUCTION

La fiabilit des flux industriels, La manutention et le transport interne Le temps dcoulement interne

Les bonnes questions se poser : Comment les implantations sont-elles optimises ? Celles-ci permettent-elles la matrise des flux de production interne et externe (sous-traitance) ? Comment la fiabilit ncessaire (aspects maintenance et outillage) est-elle assure?

Quelques lments de rponse : Lentreprise de production un peu ancienne ptit souvent dimplantations dateliers historiques , qui nont pas t revues au fil du temps. Les machines places plusieurs reprises l o il y avait encore de la place dessinent des flux internes compliqus ; les surcots de manutention, de stockage intermdiaire et dattente en sont la consquence logique. Ils dgradent la performance de lentreprise. A chaque volution significative des produits ou famille de produits, limplantation gnrale des ateliers, le positionnement des machines, les pilotages des flux et les aires de stockage doivent tre revus en recherchant systmatiquement la libre circulation

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

16

des matires, loptimisation des distances et la limitation des stocks. Tout mouvement superflu doit tre limin. Dans cette remise en question, le choix de moyens sophistiqus de manutention (manutique, transitique, automatisme) ou de production (robot) doit tre justifi. Afin de garantir un cot de production et un niveau de service satisfaisant, il importe de dtecter les principaux risques de rupture et de prendre des mesures prventives et correctives adaptes pour en limiter les effets. Cette rduction du nombre des alas concerne la maintenance, qui sera plutt prventive, et la qualit qui, si possible, sera plutt produite que contrle. Cette double volution dans lorganisation des moyens et dans leur mise en uvre contribuera rduire les temps dcoulement (lead time) et donc les cots logistiques internes.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

17

5. DEPLACER La livraison vers le client est souvent le dernier maillon de la chane logistique; celui par lequel se mesure la performance globale de lentreprise, que celle-ci soit de distribution ou de production. Un soin particulier doit donc lui tre apport. Or ce maillon est rarement matris, en particulier par les entreprises de production : combien de dpart usine ont eu lieu en temps et en heure et ont pourtant connu des retards larrive chez le client ?

TRANSPORT Lobjectif est ici de matriser le flux aval, mais il va de soi que les mmes questions concernant le transport peuvent tre poses sur le flux amont.

Les prestataires de transport sur le flux aval Transport et livraison sur le flux aval

Les bonnes questions se poser : Comment sont choisis les transporteurs et quel partenariat logistique existe avec eux ? Quelle matrise est exerce sur les oprations de transport, la qualit du transport et de la livraison, ainsi que sur la scurit des produits pendant les oprations de transport ?

Quelques lments de rponse : Les flux physiques ont une influence importante sur la performance logistique : transport et manutention reprsentent non seulement une part souvent prpondrante des cots logistiques, mais ils conditionnent aussi la ractivit et la fiabilit du service offert aux clients. La capacit des prestataires logistiques tenir les conditions dun cahier des charges est identique sur le flux aval et sur le flux amont (voir le chapitre 3 Approvisionner ci-dessus). Cette condition oblige le chargeur a bien connaitre son transporteur et dvelopper un partenariat logistique avec lui. Lobjectif est que la dtermination des oprations de distribution et de transport soit cohrente avec les meilleures pratiques

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

18

des cots extrieurs parfaitement cerns. De plus, le choix du prestataire doit sinscrire dans une approche globale du dveloppement durable. Un responsable clairement identifi, form et disponible est utile pour matriser les oprations et prvenir les difficults. La formalisation est un atout et doit tre vue comme un moyen de prvention et de communication dautant plus important que des sous-traitants sont impliqus dans les oprations de distribution et de transport.

DISTRIBUTION

Rares, mme parmi les entreprises qui travaillent la commande , sont celles qui peuvent clamer que leur poste de stock produits finis est gal zro en permanence. Les questions suivantes concernent essentiellement celles qui doivent livrer leurs clients travers des entits de distribution quelles quelles soient.

La planification et la programmation de la distribution physique et du transport sur le flux aval Lorganisation de la distribution La qualit du transport

Les bonnes questions se poser : Comment sont valus les besoins en ressources de distribution et de transport ? Comment sont effectus le traitement des commandes, lordonnancement des ordres de livraisons, le lancement du transport ? Quelle matrise est exerce sur les dlais de transmission des informations ?

Quelques lments de rponse : Il sagit pour le donneur dordres et le transporteur, de la matrise des dlais et des cots de transport, ainsi que lensemble des moyens mis en place pour y parvenir. La programmation des oprations de transport est base sur des attentes de sorties partir du programme de fabrication dans le cas de travail la commande, ou des

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

19

commandes enregistres et des intentions de commandes pour les jours venir dans le cas dune livraison sur stock. Si lapprovisionnement du stock de produits finis se fait partir dune usine en propre, le mcanisme de rapprovisionnement peut tre ralis partir dun PDP (Programme Directeur de Production), ou dfaut dun systme de type Kanban. Lors de cette programmation, qui peut tre hebdomadaire, un calcul de la charge par rapport la capacit disponible, essentiellement concernant les ressources critiques, permet de mettre en vidence les possibles sources de problmes venir. Dans ce cadre, des solutions de secours (mobilisation possible de capacit supplmentaire) peuvent tre tudies pralablement en partenariat. Tous les partenaires doivent utiliser les donnes issues dune mme source. De mme quen production, les oprations de distribution ncessitent des ressources, que les oprations soient ralises par le donneur dordres ou par un sous-traitant. Surtout dans ce dernier cas, seules une bonne procdure et une communication troite entre donneur dordres et sous-traitant (de distribution, transport, ou autre activit logistique) permettent de garantir que les ressources seront disponibles le moment venu. La gestion des transports repose sur une analyse prcise des schmas de distribution, des flux, du service requis et des oprations excutes, et naturellement des besoins satisfaire et de leur typologie. La question concerne la matrise des moyens mis en uvre, des oprations de transport et de livraison, de la qualit de la ralisation, ainsi que des oprations dinstallation (sil y a lieu). Une flotte de vhicules possde en propre par lentreprise est considrer comme un fournisseur interne. Une attention particulire est porter aux transports express qui pourraient tre un signe de mauvaise organisation et une source de cots. Mme si cela peut tre destin compenser des erreurs dont la cause peut se trouver dans la mauvaise excution doprations ailleurs que dans le transport. On voquera aussi la casse et les erreurs de livraison, mais encore la qualit de la livraison et de linstallation sil y a lieu ; comptence, propret et amabilit du livreur comprises. Les deux premiers lments sont faciles suivre, pas les deux suivants qui ncessitent une organisation dj plus sensible, oriente vers le service au client.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

20

6. STOCKER La Supply Chain telle que nous la regardons ne peut fonctionner sans stocks. Ce chapitre tente de cerner lensemble de cette ressource, toujours associe un ou plusieurs cots (cot de possession, de rupture, de gestion, ). Un soin particulier doit tre apport ces cots, non seulement par nature, mais en tenant compte galement du fait qu partir dun certain niveau, la course la performance atteint ses limites, et quil existe TOUJOURS un seuil dallocation de ressources au-del duquel les gains en performance seront marginaux, voire inexistants. Il ne faudra pas oublier quune nouvelle recherche dquilibre est en train de natre : les stocks cotent-ils finalement plus ou moins cher que les oprations de transport ?

LES STOCKS

La gestion des flux et des stocks La gestion des stocks des fournisseurs La gestion des stocks de matires premires La gestion des stocks de produits finis La tenue des stocks

Les bonnes questions se poser : Comment sont grs les stocks ? Comment sont travaills les rservations et les niveaux de stock ? A quel moment sont enregistres les transactions de stock ? Comment une saisie fiable des mouvements et des stocks est-elle assure ? Quelles rgles rgissent les stocks des fournisseurs pour les produits qui sont approvisionns ? Comment une gestion des stocks de matires premires est-elle assure lextrieur du site de production ?

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

21

Comment une gestion des stocks de produits finis est-elle assure dans le site et lextrieur du site de production ? Comment une gestion des stocks de produits finis est-elle assure pour les stocks entreposs temporairement chez des prestataires ? Comment une gestion des stocks de produits finis est-elle assure pour les stocks entreposs en consignation chez les clients ?

Quelques lments de rponse : Cette fonction est dune importance capitale ! Mme si le taux de service aux clients revt un caractre de priorit, il faut essayer de limiter le capital immobilis en stock de produits finis, afin damliorer la rentabilit de lentreprise. Il faut donc fixer un objectif ambitieux mais raliste sur ce stock, permettant nanmoins de ne pas dgrader le service aux clients. Le regard porte sur les mthodes mises en uvre pour garantir un dlai de livraison correspondant aux objectifs de lentreprise. Pour cela, il est ncessaire que le dcouplage assur par le stock de produits finis entre le march et la production (ou le march et lapprovisionnement, pour le cas de produits achets) soit gr dune manire rationnelle afin de garantir le taux de service dsir. La mthode de gestion des stocks choisie influe fortement sur le taux de disponibilit, donc le taux de service. La remise en cause des mthodes utilises est une des voies de progrs dans le domaine. Elle ouvre en outre la voie ce quil est aujourdhui convenu dappeler un bon management de la Supply Chain . Si, dans le cas de production sur stock, la disponibilit est un lment important du service client, dans le cas de production la commande le dlai ne peut tre extensible linfini, et un dlai court peut reprsenter un avantage comptitif dcisif. Le dlai dpend en partie de la manire dont la capacit (y compris celle des priodes venir) est gre, dont lordonnancement est ralis. Si, dans tout ce qui prcde, le stock de produits finis a t voqu, la transposition simpose pour aborder galement le traitement et la gestion des encours de production, des produits semi-ouvrs et des matires premires et composants. De plus, les stocks qui ne sont pas la vue directe des gestionnaires doivent tre traits avec la mme rigueur que ceux qui sont prsents sur le site, avec des objectifs spcifiques : ceux qui sont chez les fournisseurs ; ceux qui sont chez le client, sans pour autant lui appartenir.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

22

LES FLUX PHYSIQUES

La gestion de lactivit La prparation des commandes et des expditions Les conditionnements

Les bonnes questions se poser : Quelle implantation a t tudie pour assurer les oprations de magasinage ? Comment sont grs les moyens de manutention et de stockage ? Comment sont grs les conditionnements ?

Quelques lments de rponse : De la qualit de lorganisation et de la gestion des diffrents magasins rsulte la qualit de la rponse aux besoins de prparation de commandes. Les flux doivent tre rapides et fiables. Pour tre en mesure doffrir un bon service aux clients, il est ncessaire de grer convenablement le dimensionnement des moyens matriels et humains, ainsi que lorganisation associe. Pour assurer une flexibilit maximale lors des oprations dentreposage, il convient de grer convenablement la capacit disponible au niveau des moyens matriels, de garantir quils sont adapts aux besoins. Il convient galement danalyser les dfaillances du systme et den assurer la maintenance. Des moyens doivent tre mis en uvre pour viter que des erreurs soient commises au cours des oprations de prparation et dexpdition des commandes. Il sagit essentiellement du systme de gestion physique des entres et des sorties, des emplacements et de la possibilit de garantir le FIFO (First In First Out) ou le FEFO (First Expired First Out) pour les produits agro-alimentaires DLC et la traabilit des lots, de suivre la capacit du magasin, de calculer la charge. Dans la mesure o sont ralises des oprations caractre industriel : marquage, emballage, ou encore assemblage, ces oprations sont traiter comme des oprations industrielles.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

23

La ncessit de protger les produits au cours des oprations de manutention et de transport dtermine le choix de certains contenants, dont les cartons et les palettes. Mais un matriel spcifique peut tre retenu selon le schma de distribution, le mode de transport, le type de client, ou la demande du client. Ltiquetage adopt doit tre fiable et permettre une bonne identification au cours de lacheminement jusqu livraison.

7. VENDRE Afin dassurer une prestation correcte aux clients, il est ncessaire de connatre leurs attentes et de dfinir les prestations qui leur seront fournies. Les objectifs doivent tre cohrents entre eux avec les objectifs gnraux de lentreprise.

VENDRE La connaissance des besoins logistiques des clients La dfinition de loffre logistique

Les bonnes questions se poser : Comment sont indiques les prestations qui peuvent tre fournies aux prospects en matire logistique, lors de ltablissement de loffre commerciale ? Comment la forme et la nature des informations changes sont-elles pralablement dfinies avec le client ? Comment sont spcifies les prestations qui seront fournies aux clients en matire de distribution et de transport ? Comment sont matriss les diffrents lments issus du client, qui permettront de garantir le bon droulement des oprations venir ?

Quelques lments de rponse : Il est ncessaire de dfinir des rgles relationnelles afin de prciser les attentes, les devoirs, les responsabilits et les engagements de chacun des partenaires de la chane logistique. Ces lments font partie du service propos aux futurs clients.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

24

Ces rgles et mthodes initiaux.

sont exposes aux prospects ds les contacts commerciaux

Lors de la prise de commande (par loprateur Administration Des Ventes si la commande est saisie manuellement, ou par le biais dune transaction automatique de systme systme), il sagit de sassurer que lon possde bien toutes les informations qui seront ncessaires ensuite : informations clients, contrat commercial, informations ncessaires aux exportations, etc...

TRAITER LA COMMANDE

La gestion des commandes client Le suivi logistique Le traitement des non-conformits

Les bonnes questions se poser : Quelles sont les vrifications effectues par loprateur ADV lors de la prise de commande ? Quelle est linfluence de la gestion du crdit et des recouvrements client sur les dcisions concernant la relation avec le client ? Comment sont dfinis les dlais de livraison ? Comment la commande est-elle confirme au client (accus de rception de commande) ? De quelles informations dispose loprateur ADV sur ltat davancement de la commande ? Comment sont limins les dysfonctionnements constats ou ceux perus par les clients ?

Quelques lments de rponse : Lors de la prise de commande (par le commercial si la commande est saisie manuellement ou par lAdministration Des Ventes si ce lest par le biais dune transaction automatique de systme systme), il sagit de sassurer que lon possde bien toutes les informations qui seront ncessaires ensuite : informations clients, contrat commercial, informations ncessaires aux exportations, etc.

25

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

La gestion des commandes clients concerne lensemble des oprations depuis la rception dune demande de prix jusqu lmission dun ordre de livraison au magasin, puis du suivi de la commande jusque chez le client. Il sagit donc de la mthode utilise pour valider et enregistrer la commande, contrler le crdit client, vrifier les dlais de livraison. Il sagit galement de valider la possibilit offerte par le systme de garantir les informations de disponibilit des produits : disponible la vente, disponible prvisionnel la vente ou capacit prvisionnelle disponible. Il sagit galement de localiser les produits, et de vrifier comment le circuit et le calendrier de livraison permettent de respecter la date de livraison demande et les contraintes de rception du client. Mais, dans la majeure partie des cas, la rponse sur la faisabilit de la commande dans tous ses aspects (qualit, quantit et dlais) doit tre labore sur la base dlments fiables, mis jour sans attente dans le systme dinformation. Entre le moment o il passe sa commande et celui o il la reoit effectivement, le client peut encore avoir besoin dlments sur ltat davancement de sa commande. Un systme dinformation efficace, ventuellement li un systme de traabilit, permettra de satisfaire cette attente. Raliser la commande certes, mais en respectant ce qui a t convenu avec le client et viter dventuels conflits. Les dysfonctionnements constats doivent tre traits sans attendre. Et mme quand tout semble aller bien, le taux de service offert la clientle mrite dtre compar la satisfaction exprime par le client lui-mme.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

26

8. RETOURS ET APRES VENTE Nous abordons dans ce chapitre les lments de la logistique concernant les retours en provenance des clients. Ceux-ci peuvent tre schmatiquement classs en trois types : les retours pour maintenance, les retours pour non utilisation pouvant tre remis dans le circuit commercial, et les retours pour fin de vie et destruction.

LA MAINTENANCE DES PRODUITS VENDUS

Stratgie et organisation du Service Aprs-Vente Le service aprs-vente et les rparations

Les bonnes questions se poser : Comment a t dtermine l'organisation du Service Aprs-Vente ? Comment loffre de service aprs-vente a-t-elle t value? Comment sont grs les rappels et les retraits des produits de chez les clients ? Comment est gr le stock de pices dtaches destin l'entretien et la rparation ?

Quelques lments de rponse : Le service aprs-vente ncessite une logistique efficace pour remplir deux de ses missions essentielles, savoir : assurer dans le temps la fonctionnalit du produit vendu (ou lou), faire en sorte que les temps de maintenance soient les plus courts possibles.

Les retours clients et les rclamations doivent tre traits avec le plus grand soin. Il sagit de cas o le client est mcontent. Ces activits de remise en tat, particulirement celles sous garantie, perturbent les flux habituels et cotent trs cher lentreprise. Elles devront donc faire lobjet dtudes spcifiques permettant den rduire limpact et le cot.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

27

Par ailleurs, pour des raisons techniques, de scurit par exemple, lentreprise peut tre amene prendre linitiative du retour des produits. Ces oprations devront alors tre menes avec le plus grand soin. Concernant les pices dtaches, la disponibilit est une cl de la rponse rapide au client en attente de rparation. Cette question amne la rflexion sur le stock mis disposition du SAV ; stock quil vaut mieux considrer comme indpendant pour ne pas perturber la production lorsque les stocks thoriquement rservs aux oprations de production sont mis mal par les emprunts trop frquents du SAV.

RETOUR ET APRES VENTE

La gestion de lactivit Le droulement des oprations

Les bonnes questions se poser : Comment sont physiquement grs les rclamations et les retours ? Comment est organis le tri des produits en retour ?

Quelques lments de rponse : Si lentreprise dispose dun processus de type ISO 9001 concernant la sparation des produits bon et mauvais, une organisation semblable peut tre imagine pour la sparation des retours. En aucun cas, les flux de produits neufs et les flux de produits en retour ne doivent tre mls, tant que les produits en retour ont t vrifis bons. Une fois cette vrification faite, une traabilit adquate permet de reprer coup sr les produits neufs des produits rinjects dans le circuit. La garantie applique aux deux flux de produits peut prendre en compte cette diffrenciation. Dans les organisations les plus fines, cette diffrenciation peut sappliquer aux sousensembles et aux niveaux les plus bas de la nomenclature.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

28

FIN DE VIE ET DESTRUCTION

La gestion de lactivit fin de vie Le droulement des oprations de retrait ou de destruction

Les bonnes questions se poser : Comment a t labore la procdure de gestion du cycle de vie du produit et du service associ ? Comment sont grs les retours, ainsi que le transport et le traitement conscutifs ces retours ? Comment sont choisis les critres appliqus pour la catgorisation des retours (rparation, rnovation, remise en production, cannibalisation, recyclage,) et comment une filire de recyclage ventuel est-elle identifie et connue des partenaires de lentreprise ? Comment est organise la destruction ventuelle des produits, ainsi que la traabilit associe et comment le march de lentreprise est-il protg contre une distribution parallle de tels produits ?

Quelques lments de rponse : Le souci du dveloppement durable prside cette partie de lactivit que traduisent les obligations lgales en matire de retrait et de fin de vie des produits mis sur le march. Certaines branches (lectronique, verre, plastique) ont mis au point des filires de rcupration, traitement, destruction jusquau stade final, cest loin dtre le cas pour toutes les activits industrielles. Le retour des produits dangereux ou pollus, leur traitement et destruction finale sont souvent aux stades des tudes. La rponse cette question est donc encore pour beaucoup en devenir. Il nest pourtant pas inutile de sen proccuper ds aujourdhui et den faire un atout pour la comptitivit de demain.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

29

9. INDICATEURS DE PILOTAGE Lanalyse de la performance logistique toutes les tapes Les objectifs logistiques de lentreprise

Les bonnes questions se poser : Comment est mesure la performance de la Supply Chain ? Comment le service global donn au client est-il mesur ?

Quelques lments de rponse :

Le pilotage peut se baser sur un maximum de 7 indicateurs. Cette valeur est reconnue comme une limite pour ltre humain, concernant sa capacit intgrer de faon simultane un suivi dlments diffrents. Connatre le taux de service offert au client est dune importance capitale en matire de performance logistique. Cest un des indicateurs permettant de juger le plus efficacement de la pertinence des actions entreprises en amont. Sa svrit doit tre au moins gale aux attentes clients pour quil puisse jouer un rle de rvlateur . Bien sr, seul et global, il serait inutile. Lentreprise doit disposer dun ensemble dindicateurs synthtiques comme dtaills, permanents comme temporaires. Ils doivent toujours tre cohrents entre eux, et permettre une construction structure des indicateurs utiliss par la Direction Gnrale. Cette cohrence sapplique par exemple vis--vis de la stratgie (le march) et de la politique (clients); loprationnel (produits) ntant pas oubli dans cette construction pyramidale. La mesure du service devant toujours tre complte par une mesure de la satisfaction. Agissant en sens contraire, la mesure des stocks par un indicateur de rotation ou de couverture doit permettre de valider la dmarche de progrs, lorsque celle-ci sappuie sur le taux de service. Avoir un magnifique taux de service avec un stock qui dborde est facile. Faire croitre le taux de service avec une valeur de stock constante est dj mieux. Mais constater que le taux de service saccroit alors que le stock diminue est un gage de performance relle de votre logistique.

30

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

Dautres indicateurs peuvent tre mobiliss des fins de progrs : le taux de rendement synthtique (TRS) pour la production par exemple, ou le lead time mesurant le temps de traitement dune commande.

10. PROGRES PERMANENT La russite dune dmarche logistique dpend de toutes les actions menes par lentreprise dans la perspective dun progrs. Ces actions doivent tre coordonnes. Une dmarche logistique ne se conoit pas sans une dmarche parallle visant la QUALITE logistique.

PROGRES PERMANENT La dmarche de progrs permanent La conduite du progrs

Les bonnes questions se poser : Quel est le plan de progrs logistique dans l'entreprise ? Quels sont les moyens mis en place pour garantir le pilotage dun plan de progrs ? Quels sont les audits sur la logistique pratiqus dans l'entreprise ? Comment est organise la communication avec l'extrieur en ce qui concerne la logistique ? Comment linformation sur la performance logistique et quelle frquence est-elle donne dans lentreprise et lextrieur ?

Quelques lments de rponse : La mise en uvre dune dmarche gnrale de progrs ncessite la participation efficace de toute la logistique. Pour garantir un progrs continu impliquant lamlioration de la performance logistique, tout en assurant une adaptation permanente aux exigences de dveloppement durable, il importe de mettre au point un plan damlioration correctement pilot.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

31

La mthode de travail sinspire dune mthode de conduite de projet. Le management contrle la ralisation du plan de progrs. La dmarche qualit, quand elle existe, peut faciliter la prise en considration des incidences et des consquences logistiques par tous les services. Ainsi, lentreprise qui est dans une dmarche qualit a connu la pratique des audits successifs ; ceux-ci peuvent avoir fait apparatre des dysfonctionnements logistiques. Dans la logique de la dmarche de progrs, il nen est aucun qui nait t rsolu. Un audit de lentreprise sur la base du Rfrentiel de lAslog est un moyen efficace de construire ce plan de progrs, grce la qualit transverse de la logistique : Analyser les processus logistiques cls Mesurer la performance de la chane logistique Traiter les dysfonctionnements travers une dmarche de progrs permanent Anticiper les changements vers de nouvelles organisations logistiques

Ce plan sapplique corriger les dysfonctionnements relevs ou perus et permet lentreprise de garder le contact avec les attentes du march et plus prcisment des clients. Cest aussi un vritable levier pour entraner et augmenter la motivation du personnel et limpliquer dans les rsultats.

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

32

CONCLUSION

Le moyen de progrs que constitue la logistique peut tre utilis par toute PME / PMI dans le but dobtenir tout au long de son processus de ralisation lamlioration du service, la rduction des dlais et la baisse des cots. Pour atteindre ces objectifs, elle devra faire montre des quatre qualits suivantes : Intelligence logistique, pour exploiter au maximum toutes les informations disponibles Ractivit, pour que le systme logistique de lentreprise puisse rpondre rapidement lvolution de la demande du march Agilit, pour que le systme logistique de lentreprise puisse adapter rapidement son cot, ses niveaux de service et sa performance lvolution de la demande, Efficacit, pour que le systme logistique puisse liminer de toute forme de gaspillage de temps et dargent.

La dmarche de progrs logistique peut suivre le schma suivant qui sappuie sur 5 mots cls :

RECENSER ANALYSER HIERARCHISER OPTIMISER REMETTRE EN CAUSE

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

33

Soit, dans le dtail, les actions suivantes : RECENSER Les spcificits lies au produit Les spcificits lies aux marchs L'environnement rglementaire et normatif Les lments d'une politique produit Les lments d'une politique de qualit et de service Les caractristiques du mode de commercialisation

ANALYSER Le schma d'approvisionnement Le schma de circulation des flux amont et aval de produits Le flux d'informations Le schma de production Les risques lis au march

HIERARCHISER Prendre en compte les besoins Prendre en compte les objectifs Prendre en compte les moyens Prendre en compte les ressources

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

34

OPTIMISER Organiser le stockage Organiser la livraison Grer les flux matires Grer les flux dinformations Amliorer le niveau de service Contrler et grer les dysfonctionnements

REMETTRE EN CAUSE Redfinir l'offre Repenser le schma logistique de lentreprise

La logistique en est encore ses premiers pas comme vecteur de progrs. Les gains potentiels qui relvent des actions de progrs sont cependant trop importants pour en faire lconomie. Dautant plus que souvent trs simples mettre en uvre, les gains nen seront que plus immdiats. Librez donc la valeur logistique de votre entreprise, vous y gagnerez un avantage concurrentiel !

Ce document reste la proprit intellectuelle de lAssociation Franaise pour la Logistique, Association dite loi de 1901 , SIRET 384 787 321 00023, ASLOG, 23, Bd Berthier, 75017 Paris

35

Vous aimerez peut-être aussi

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- La LogistiqueDocument12 pagesLa LogistiqueEnoga EmmanuelPas encore d'évaluation

- Les Enjeux Finaux PDFDocument30 pagesLes Enjeux Finaux PDFÉmæ Ęs-sâlMånÿPas encore d'évaluation

- Logistique 2Document20 pagesLogistique 2Amine Wagri100% (1)

- Introduction A La LogistiqueDocument11 pagesIntroduction A La LogistiqueMajid khachniPas encore d'évaluation

- Demarche LogistiqueDocument15 pagesDemarche LogistiqueamellePas encore d'évaluation

- Logistique Et Supply ChainDocument3 pagesLogistique Et Supply ChainHamid BoulahyaouiPas encore d'évaluation

- Cours de Logistique ESC 2022Document69 pagesCours de Logistique ESC 2022keoPas encore d'évaluation

- Logistique Internationale PDFDocument2 pagesLogistique Internationale PDFChahine BergaouiPas encore d'évaluation

- Prestatair de Service LogistiqueDocument17 pagesPrestatair de Service LogistiqueLanjriPas encore d'évaluation

- Cours Optimisation Des Plateformes Logistiques 2020Document117 pagesCours Optimisation Des Plateformes Logistiques 2020Douae HmPas encore d'évaluation

- Optimisation Des Flux LogistiqueDocument18 pagesOptimisation Des Flux Logistiquemehdi texax100% (1)

- 2010 Memoire M2 Logistique - GHEERAERT RomainDocument119 pages2010 Memoire M2 Logistique - GHEERAERT RomainfilalkPas encore d'évaluation

- Article Le Journal de La LogistiqueDocument8 pagesArticle Le Journal de La LogistiquekhalilPas encore d'évaluation

- CHAP 2 - LES ELEMENTS ET CARACTERE DE LA LOGISTIQUE (Récupéré)Document7 pagesCHAP 2 - LES ELEMENTS ET CARACTERE DE LA LOGISTIQUE (Récupéré)Moussodou Aurlane caramel100% (1)

- Audit LogistiqueDocument25 pagesAudit Logistiquenada100% (1)

- Logistique TRDocument9 pagesLogistique TRMly Al AminiPas encore d'évaluation

- Projet de Memoire Master 1Document28 pagesProjet de Memoire Master 1Aurel Olajidé ADEYEPas encore d'évaluation

- Logistique InternationaleDocument35 pagesLogistique InternationaleSofia El AttarPas encore d'évaluation

- Externalition LogestiqueDocument11 pagesExternalition LogestiqueSed DikPas encore d'évaluation

- La Compétitivité LogistiqueDocument28 pagesLa Compétitivité LogistiqueMiry ashrafPas encore d'évaluation

- Audit LogistiqueDocument58 pagesAudit LogistiqueAb samadPas encore d'évaluation

- Soutien LogistiqueDocument76 pagesSoutien LogistiquedavinccicodePas encore d'évaluation

- Optimis Plate UP SabraDocument58 pagesOptimis Plate UP SabrasophiaPas encore d'évaluation

- Logisti QueDocument11 pagesLogisti Quetrek storPas encore d'évaluation

- 1.statistique Appliquée À La Logistique PDFDocument18 pages1.statistique Appliquée À La Logistique PDFmouahi1862100% (2)

- Politique Logistique InternationaleDocument69 pagesPolitique Logistique InternationaleNizar GarzounPas encore d'évaluation

- Le Caractère Stratégique de La GRH Dans Les Chaînes Logistiques Amont TenduesDocument16 pagesLe Caractère Stratégique de La GRH Dans Les Chaînes Logistiques Amont TenduesAdil LamPas encore d'évaluation

- La Logistique 20Document13 pagesLa Logistique 20rachid ouhaddouPas encore d'évaluation

- Les Fondements de La LogistiqueDocument8 pagesLes Fondements de La LogistiqueLatifa Hadek100% (1)

- Presentation Sur Platforme LogistiqueDocument25 pagesPresentation Sur Platforme LogistiqueJOHUPas encore d'évaluation

- Optimisation Des Réseaux LogistiquesDocument10 pagesOptimisation Des Réseaux LogistiquesMostafa ZouakPas encore d'évaluation

- Logistique de SoutienDocument15 pagesLogistique de SoutienYo Le StagiairePas encore d'évaluation

- Externalisation Logistique Adnane Lahlal Et Ibtissam AnoirDocument26 pagesExternalisation Logistique Adnane Lahlal Et Ibtissam AnoirleviPas encore d'évaluation

- Gestion de La Chaîne LogistiqueDocument4 pagesGestion de La Chaîne LogistiqueMeryama EL HASSANIPas encore d'évaluation

- Pfe SoukaDocument77 pagesPfe Soukakhadija laaPas encore d'évaluation

- La Logistique: Histoire Et PerspectivesDocument14 pagesLa Logistique: Histoire Et PerspectiveslcarvalhocordeiroPas encore d'évaluation

- La Logistique Urbaine Durable LudDocument26 pagesLa Logistique Urbaine Durable LudSaid KammasPas encore d'évaluation

- Performance Logistique Au Maroc L'art D'avoir Toujours RaisonDocument30 pagesPerformance Logistique Au Maroc L'art D'avoir Toujours RaisonESSANHAJI Ali100% (1)

- PocessusdachatDocument92 pagesPocessusdachatMarouane EzzouhairiPas encore d'évaluation

- Coopération LogistiqueDocument33 pagesCoopération Logistiquemissor89Pas encore d'évaluation

- Support Formation Indicateurs Benchmarks PrincipesetOutils SupplyChainMeter2012 2012030514242641Document59 pagesSupport Formation Indicateurs Benchmarks PrincipesetOutils SupplyChainMeter2012 2012030514242641halimPas encore d'évaluation

- CPFRDocument3 pagesCPFRFadoua LahnaPas encore d'évaluation

- F4 Flux Chaîne LogistiqueDocument16 pagesF4 Flux Chaîne LogistiqueJacques GAGNONPas encore d'évaluation

- Cours LogistiqueDocument81 pagesCours LogistiqueMohamed-Iliasse MahrazPas encore d'évaluation

- Définition de La LogistiqueDocument1 pageDéfinition de La LogistiqueOmar Morabiti100% (2)

- MarketingLogistiqueHermes1 PDFDocument11 pagesMarketingLogistiqueHermes1 PDFLacenPas encore d'évaluation

- Cours - Des - Entrepots Ok PDFDocument84 pagesCours - Des - Entrepots Ok PDFJebariPas encore d'évaluation

- Michael Comelli - Modélisation, Optimisation Et Simulation Pour La Planification Tactique Des Chaînes LogistiquesDocument216 pagesMichael Comelli - Modélisation, Optimisation Et Simulation Pour La Planification Tactique Des Chaînes Logistiquesclem1983Pas encore d'évaluation

- Supply Chain ManagementDocument17 pagesSupply Chain ManagementBabi Lopes PastorePas encore d'évaluation

- PFE BAC 5loptimisation Des Processus DentroposageDocument150 pagesPFE BAC 5loptimisation Des Processus DentroposageAnouar OmariPas encore d'évaluation

- 1-Logistique Amont - GEFCODocument2 pages1-Logistique Amont - GEFCOghislain philippe ndoh ekitePas encore d'évaluation

- Le Concept LogistiqueDocument14 pagesLe Concept LogistiqueJean Francois SemeilhonPas encore d'évaluation

- Logistique de Retour Présentation FinalDocument23 pagesLogistique de Retour Présentation FinalYassir Fedayên WŚPas encore d'évaluation

- Évaluations nationales des acquis scolaires, Volume 3: Mettre en oeuvre une évaluation nationale des acquis scolairesD'EverandÉvaluations nationales des acquis scolaires, Volume 3: Mettre en oeuvre une évaluation nationale des acquis scolairesÉvaluation : 1 sur 5 étoiles1/5 (1)

- La LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmeD'EverandLa LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmePas encore d'évaluation

- L' interaction entre les problèmes de gestion des ressources humaines et de santé et de sécurité au travail: Études de casD'EverandL' interaction entre les problèmes de gestion des ressources humaines et de santé et de sécurité au travail: Études de casPas encore d'évaluation

- Commerce électronique Canada-Union européenneD'EverandCommerce électronique Canada-Union européenneÉvaluation : 5 sur 5 étoiles5/5 (1)

- Stage RachedDouahchia PDFDocument4 pagesStage RachedDouahchia PDFRached DouahchuaPas encore d'évaluation

- Document RéponseDocument9 pagesDocument RéponseOxitrone [ӾøŁ]Pas encore d'évaluation

- Haute Disponibilité Avec Partage de Charge PDFDocument24 pagesHaute Disponibilité Avec Partage de Charge PDFMarouani AmorPas encore d'évaluation

- Catalogue SanoTek RetailDocument8 pagesCatalogue SanoTek RetailEssamoual MohamedPas encore d'évaluation

- These Dupuy 2008Document203 pagesThese Dupuy 2008Jihen BoukadidaPas encore d'évaluation

- 4 Tassements Et Consolidations PDFDocument14 pages4 Tassements Et Consolidations PDFadsinnatePas encore d'évaluation

- ANALYSE GRANULOMETRIQUE PAR TAMISAG1 CopDocument4 pagesANALYSE GRANULOMETRIQUE PAR TAMISAG1 Copkerkeni azizPas encore d'évaluation

- Extrait 42150210 PDFDocument91 pagesExtrait 42150210 PDFRabii Monta100% (1)

- Evaluation Des Risques Industriels PDFDocument2 pagesEvaluation Des Risques Industriels PDFMonicaPas encore d'évaluation

- TP TalendDocument29 pagesTP TalendKawtarSolo100% (2)

- Valorisation Des Fibres de Kénaf Dans Des Applications Textiles Et ParatextilesDocument153 pagesValorisation Des Fibres de Kénaf Dans Des Applications Textiles Et Paratextilesserhrouchni nourelhoudaPas encore d'évaluation

- 9 DTDocument38 pages9 DTAbdellah OUAHIDI100% (1)

- Martin LudovicDocument54 pagesMartin LudovicLoubna MiagePas encore d'évaluation

- Tunnel - 4 Note de Calcul PDFDocument56 pagesTunnel - 4 Note de Calcul PDFGhani LrPas encore d'évaluation

- DST GC0704Document2 pagesDST GC0704princyvondoPas encore d'évaluation

- Manual PewagDocument60 pagesManual Pewagmrpt2015Pas encore d'évaluation

- 4 Formule BruteDocument2 pages4 Formule BruteNajib Nouisser100% (2)

- Manuel Pour Pompe HaywardDocument12 pagesManuel Pour Pompe HaywardYannick RainvillePas encore d'évaluation

- Corrige Serie3 PDFDocument5 pagesCorrige Serie3 PDFMohamedDokse0% (1)

- CND Chapitre4Document12 pagesCND Chapitre4yasmina magriPas encore d'évaluation

- Guide Exploitation FR2Document13 pagesGuide Exploitation FR2zouhairabdelatif100% (1)

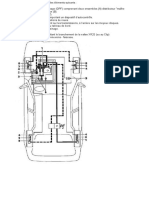

- Abs R19 16SDocument5 pagesAbs R19 16SHichamRabanePas encore d'évaluation

- C2 JavelDocument3 pagesC2 JavelFoudil LaouiciPas encore d'évaluation

- 11-Guide de Menuiserie PDFDocument50 pages11-Guide de Menuiserie PDFBENSAAOUD100% (4)

- 04 Awt SwingDocument83 pages04 Awt SwingChafik BerdjouhPas encore d'évaluation

- Lettre Motivation Dut Informatique 5Document2 pagesLettre Motivation Dut Informatique 5Stephane LoePas encore d'évaluation

- Document 11Document10 pagesDocument 11JamsePas encore d'évaluation

- Rapport Devoir 2Document8 pagesRapport Devoir 2line caulfutyPas encore d'évaluation

- D 19 Wide p4x2 Bom 320e6Document8 pagesD 19 Wide p4x2 Bom 320e6El Mehdi JeddadPas encore d'évaluation

- 4 Spécificités Techniques Chambre HospitalisationDocument38 pages4 Spécificités Techniques Chambre Hospitalisationr.benouhoudPas encore d'évaluation