Académique Documents

Professionnel Documents

Culture Documents

Rapport G228

Transféré par

Badr EdouhabiCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rapport G228

Transféré par

Badr EdouhabiDroits d'auteur :

Formats disponibles

Rapport du projet de

Bureau d’Etude II

Actionneur de commande du plan

horizontal arrière réglable de l’Airbus A380

Réalisé par : Encadré par :

Attaq Oumaima M. Aboussaleh

Belghazi Meryem M. Sallaou

Harrachi Sawssan M. Elamine

Riadi Chaimae

Section 2 Groupe 28

Année universitaire 2018-2019

Remerciements

Au terme de ce travail, nous tenons à exprimer notre

profonde gratitude à nos chers professeurs et

encadrants M. Aboussaleh, M. Sallaou et M. El Amine

pour leur suivi et leur énorme soutien qu’ils n’ont

cessé de nous prodiguer tout au long de la

réalisation de ce projet.

Année universitaire 2018-2019

Table de matières

Introduction ....................................................................................................................................................... 5

Partie 1 : Recherche bibliographique ...................................................................................................... 6

Composantes d’un avion : ........................................................................................................................ 6

Alimentation d’un avion en énergie électrique:.............................................................................. 7

LE THS ............................................................................................................................................................. 8

Le THSA .......................................................................................................................................................... 8

Rôle du THSA : ......................................................................................................................................... 9

Fonctionnement du THSA: ................................................................................................................. 9

Eléments constituant le THSA : ..................................................................................................... 10

Système NoBack : ................................................................................................................................ 10

Partie 2 : Analyse fonctionnelle .............................................................................................................. 12

I-Analyse fonctionnelle externe ......................................................................................................... 12

1-Diagramme bête à cornes ............................................................................................................ 12

2-Diagramme pieuvre ....................................................................................................................... 12

3-Cahier de charge fonctionnel...................................................................................................... 15

II-Analyse fonctionnelle interne ........................................................................................................ 16

1-Diagramme FAST ............................................................................................................................ 16

2-Diagramme SADT niveau A-0 ..................................................................................................... 18

3-Schéma cinématique ...................................................................................................................... 19

......................................................................................................................................................................... 19

4-Etude comparative ......................................................................................................................... 20

Partie 3 : Dimensionnement..................................................................................................................... 24

1-Chaîne de puissance ........................................................................................................................... 24

2-Détermination des efforts appliqués au système : ................................................................. 24

1-Détermination de la force de portance : ................................................................................ 25

2-Détermination de la force de trainée : .................................................................................... 26

3-Détermination de la longueur de la bielle : ............................................................................... 26

3-Calcul de la vitesse de translation de l’écrou et de rotation de la vis : ........................ 27

1-Vitesse de translation de l’écrou : ............................................................................................ 27

2-Vitesse de rotation de la vis : ...................................................................................................... 27

4-Choix du moteur : ................................................................................................................................ 27

1-Puissance consommée par le système vis/écrou :............................................................. 27

2-Puissance consommée par le NoBack : .................................................................................. 28

3-Choix du moteur :............................................................................................................................ 29

5-Dimensionnement du réducteur : ................................................................................................. 30

Année universitaire 2018-2019

Calcul du rapport de réduction : ................................................................................................... 30

Détermination de e ............................................................................................................................. 31

Calcul de ........................................................................................................................................... 31

Calcul de ................................................................................................................................ 31

Détermination du module m .......................................................................................................... 31

6-Choix de la vis à billes : .................................................................................................................... 40

7-Choix de l’accouplement : ................................................................................................................. 44

Accouplement 1 : ................................................................................................................................. 44

Accouplement 2 : ................................................................................................................................. 45

8-Guidage en rotation: ........................................................................................................................... 45

Guidage en rotation de la vis à billes :......................................................................................... 45

Guidage en rotation du réducteur : .............................................................................................. 46

9-Choix des butées de fin de course : ............................................................................................... 47

10-Dimensionnement des clavettes : ............................................................................................... 48

Conclusion ....................................................................................................................................................... 49

Annexes ............................................................................................................................................................ 51

Bibliographie :................................................................................................................................................ 61

Année universitaire 2018-2019

Introduction

L’industrie aérospatiale figure parmi les industries de pointe. Elle utilise des techniques

et des savoir-faire qui se diffusent ensuite dans d’autres secteurs économiques. Elle

nécessite d’importants investissements en capacités de production ainsi que des

technologies très élaborées, donc des investissements en recherche & développement

conséquents. Elle fait appel à un personnel hautement qualifié, donc rare et coûteux,

tout en étant par la complexité de ses produits peu automatisée. Le risque économique

est très élevé et la sécurité constitue l’un des principaux impératifs de cette industrie.

Le secteur aéronautique regroupe les activités de conception, de fabrication et de

commercialisation des aéronefs (avions, hélicoptères, drones, etc.) et des équipements

spécifiques associés (propulsion, systèmes de bord, etc.).

L’évolution croissante du trafic aérien impose de disposer d’avions d’une part de gabarit

important, et d’autre part { coûts d’achat, d’entretien et d’exploitation réduits.

Désormais, un des défis des constructeurs d’avions commerciaux est de parvenir {

réduire dans le respect des limites de sécurité, les exigences énergétiques, le poids et le

coût des systèmes d’équipement. C’est dans ces conditions qu’ils pourront correspondre

aux attentes du marché de demain.

L’Airbus A380 répond { ces différents besoins.

Année universitaire 2018-2019

Partie 1 : Recherche bibliographique

Le système étudié dans le cadre du bureau d’étude de ce semestre s’inscrit dans le

domaine aéronautique. Afin de bien mener la conception de notre système, il est

important d’avoir une idée globale sur le fonctionnement d’un avion pour pouvoir

ensuite déterminer avec précision la fonction de notre système ainsi que les différents

éléments qui devraient le constituer.

Nous allons en premier lieu nous intéresser aux différents constituants d’un avion en

précisant le rôle qu’ils jouent.

Composantes d’un avion :

• Le fuselage, c'est la partie centrale de l'avion, il accueille l'équipage, les passagers

ou le fret.

• Le poste de pilotage regroupe les commandes et instruments de vol, un pare-

brise permet la vision externe.

• Le train d'atterrissage supporte le poids de l'avion et son contenu, il est placé

sous celui- ci, la roue avant permet l'orientation au sol.

• Les ailes assurent la sustentation et supportent le poids de l'avion et son contenu

lors du vol.

• L'hélice entraînée en rotation par un moteur, tracte ou propulse l'avion à travers

l'air.

• Les volets sont des surfaces mobiles qui s'orientent uniquement vers le bas, elles

sont placées près du fuselage et permettent à l'avion de voler plus lentement.

• Les ailerons sont des surfaces mobiles qui s'orientent en directions opposées

(l’une monte, l'autre descend).

• La gouverne de direction est une surface verticale mobile qui contrôle le

mouvement latéral.

• La gouverne de profondeur est une surface horizontale mobile qui permet à

l'avion de monter ou descendre.

• Le stabilisateur horizontal est une surface horizontale réglable placée à l'arrière

du fuselage pour équilibrer l'avion.

• La dérive est une surface verticale fixe qui assure la stabilité latérale.

• Les compensateurs de régime sont des surfaces auxiliaires qui agissent sur les

gouvernes.

Année universitaire 2018-2019

A présent, nous allons répondre à une question qui nous a intrigués au début de ce

projet, il s’agit de l’alimentation électrique au bord d’un avion.

Alimentation d’un avion en énergie électrique:

Les avions sont équipés d’un circuit électrique qui génère l’alimentation des divers

équipements. L’énergie initiale est fournie par une batterie de plus ou moins grande

capacité. Parmi les batteries utilisées pour l’alimentation de l’avion, on retrouve celles à

électrolyte liquide et celles à électrolyte sec. Il ne faut jamais laisser une batterie se vider

complètement de son énergie. En effet, lorsque la décharge est complète "batterie à

plat", des dépôts de couleur émeraude et granuleux se forment sur les bornes. On dit

alors que la batterie se sulfate et qu'elle se détériore.

L’alternateur a pour rôle de rétablir la charge des accumulateurs de la batterie.

On utilise, en principe, pour produire de l'électricité à bord de l'avion :

-un alternateur : produit un courant électrique alternatif de 115V et 400Hz qui est

converti { l’aide d’un redresseur en 28V pour recharger la batterie.

-une génératrice ou dynamo : produit un courant continu de 28V qui peut aussi

fournir à l'aide d'un redresseur un courant électrique alternatif de 115 V et 400 Hz.

Certains avions sont équipés d’une prise parc pour soulager la batterie au démarrage

du moteur.

Pour un avion de ligne, le réacteur a besoin d’air comprimé pour se lancer , c’est

pourquoi les appareils à réaction sont équipés d’un APU (Auxiliary Power Unit ), groupe

d’alimentation auxiliaire , qui est un moteur indépendant , à pistons ou à turbine à gaz ,

avec sa propre réserve de carburant . Il est situé à l’arrière de l’avion et fait tourner une

dynamo pour produire du courant électrique.

Année universitaire 2018-2019

Le système étudié est intitulé THSA. Par la suite, nous allons présenter le rôle, le

fonctionnement et les constituants de ce système. Pour ce faire il est primordial de

passer par une définition du THS.

LE THS

Le plan horizontal est la partie horizontale de l'empennage d'un avion assurant la

stabilité et le contrôle sur l'axe de tangage.

Cet élément de la voilure comporte le plus souvent une partie fixe (plan fixe) solidaire

de la cellule, et une partie mobile (volet de profondeur).

Le plan fixe peut être réglable pour assurer la compensation en tangage.

Le plan horizontal arrière assure l’équilibre en tangage de l’appareil. Il se situe à

l’extrémité arrière du fuselage et est en liaison pivot avec le fuselage arrière.

Il est également appelé THS (Trimmable Horizontal Stabilizer).

Le THSA

L’actionneur de commande du plan horizontal arrière, appelé également THSA

(Trimmable Horizontal Stabilizer Actuator), a pour fonction d’assurer le

positionnement angulaire du plan horizontal arrière THS en fonction des ordres venant

soit du pilote (levier de commande), soit du calculateur de l’appareil (vol automatique).

Il doit en outre maintenir le plan horizontal arrière en position en cas de défaillance.

L’une de ses attaches est reliée { la structure avion et l’autre au plan horizontal arrière.

En vol, l’équilibre longitudinal de l’appareil change continûment et le plan horizontal

arrière doit alors pouvoir prendre une incidence variable comprise entre -10° et +2°.

Le THSA reçoit la puissance et les ordres de commande de l’appareil et lui retourne les

informations nécessaires { l’asservissement du plan horizontal arrière et { la

surveillance du THSA.

Il comporte une fonction structurale assurée par un ensemble de vis à billes muni de son

dispositif d’irréversibilité { friction, une transmission de puissance réalisée au moyen

d’une boite { pignons, deux modules hydrauliques et un canal électrique en redondance

Année universitaire 2018-2019

(en cas de double panne hydraulique) constitué d’un moteur avec son électronique de

puissance.

Conçu sous forme de modules pouvant être remplacés directement sur l’A380 sans

dépose du système, le THSA est le plus gros actionneur de plan horizontal réglable

jamais construit pour une application civile.

Le THSA se situe au niveau de l’empennage arrière (queue de l’appareil).

Rôle du THSA :

Lorsque le pilote utilise le levier de commande en mode manuel, ou lorsque le pilotage

est automatique, le plan horizontal arrière réglable est stable en position à un angle

donné grâce au THSA.

Le THSA possède trois fonctions principales :

- attache structurale au fuselage ;

- irréversibilité ;

- réglage angulaire du plan horizontal commandé par les calculateurs de vol.

Fonctionnement du THSA:

L’ensemble de motorisation du THSA transmet un mouvement de rotation { la vis {

billes par l’intermédiaire d’un réducteur { engrenages. L’écrou en translation actionne

alors le plan horizontal arrière par l’intermédiaire d’une bielle. La bielle fixée sur le plan

horizontal arrière actionne le plan horizontal. Le plan horizontal arrière, en liaison pivot

par rapport au fuselage, possède un débattement angulaire de 12° (-10° ≤ α ≤ +2°).

Année universitaire 2018-2019

Eléments constituant le THSA :

Le THSA est constitué :

d’un système vis écrou { billes pour la transformation et la transmission de

mouvement;

de deux moteurs hydrauliques et d’un moteur électrique pour la sécurité;

de deux butées de fin de course mécanique l’une supérieure et l’autre

inférieure;

d’une double attache au plan horizontal arrière et au fuselage ;

d’une boite de transmission de puissance comportant :

- un système d’irréversibilité qui permet au THSA de maintenir le plan

horizontal arrière en position : le NoBACK,

- un circuit hydraulique ou électrique dédié à la commande et au contrôle de la

puissance,

- un réducteur à engrenages ;

d’un boitier électronique servant d’interface entre l’avion et le THSA ;

de deux capteurs pour le contrôle de la boucle d’asservissement en position du

THSA.

Système NoBack :

10

Année universitaire 2018-2019

Le No-back est un composant particulièrement important, qu’il est intéressant

d’examiner en détail. Il doit réaliser la fonction d’irréversibilité dans la chaine de

puissance, de telle sorte que la puissance ne puisse circuler que de l’actionneur vers la

charge. En conséquence, sous l’effet d’une charge aidante (en général produite par les

efforts aérodynamiques) la vis du THSA est immobilisée en rotation par rapport au

corps d’actionneur s’il est inactif. Si l’actionneur est actif, il doit apporter de la puissance

pour mouvoir la charge, même si celle-ci est aidante.

Le principe du no-back, consiste { combiner la fonction d’irréversibilité avec la fonction

de butée axiale qui immobilise en translation la vis tournante du système vis-écrou par

rapport au corps de l’actionneur. Elle est réalisée de façon conventionnelle par deux

butées axiales unidirectionnelles et à galets radiaux, chargées de reprendre les efforts

axiaux transmis par la charge { l’écrou puis { la vis et enfin au corps de l’actionneur qui

est lié en rotation (selon l’axe de la vis ) { la cellule de l’aéronef .

La fonction d’irréversibilité est réalisée en insérant deux disques de friction et deux

roues à rochets entre la collerette de la vis et le corps d’actionneur. Les cliquets des

roues à rochet bloquent la rotation de leur respective par rapport au corps de

l’actionneur, chacun opérant pour un sens de rotation différent.

Ainsi, la conception de notre système portera sur :

- L’élaboration d’une solution de réducteur

- La conception d’un système NoBack adapté

- L’élaboration d’une solution de guidage en rotation et d’accouplement

- Le dimensionnement et le choix des différents autres constituants à savoir le

moteur électrique, le système vis écrou à billes et les deux butées

11

Année universitaire 2018-2019

Partie 2 : Analyse fonctionnelle

I-Analyse fonctionnelle externe

Toute conception ou amélioration d’un produit passe par une analyse fonctionnelle

externe qui a pour but de rechercher et caractériser les fonctions offertes par ce produit

pour satisfaire les besoins de son utilisateur. Cette analyse passe par l’élaboration des

diagrammes suivants :

1-Diagramme bête à cornes

Cet outil d’analyse fonctionnelle du besoin qui permet de formuler le besoin sous forme

d’une fonction simple de base a pour but d’expliciter simplement le besoin primaire ou

l’exigence principale.

PILOTE THS

THSA

Positionnement angulaire du plan

horizontal arrière et stabilisation de

l’avion

2-Diagramme pieuvre

Le diagramme pieuvre quant { lui, permet d’analyser les besoins et d’identifier les

fonctions de service du produit pour chacune de ses phases de fonctionnement. Il met en

évidence les relations entre les différents éléments de l’environnement du produit qui

conduisent à la satisfaction du besoin.

12

Année universitaire 2018-2019

Phase de fonctionnement normal

Phase de maintenance

Phase d’assemblage

Phase de fabrication

Fin de vie

Parmi les fonctions retenues, il y a les fonctions principales, qui sont notées FP, qui

représentent l’action d’un élément du milieu extérieur sur un autre, par l’intermédiaire

du système. Ensuite, il y a les fonctions contraintes notées FC, qui représentent l’action

d’un élément du milieu extérieur sur le système ou réciproquement.

13

Année universitaire 2018-2019

FP1 : Pivoter le plan horizontal entre [-10°,2°] et stabiliser

l’avion

FC1 : S’adapter aux dimensions du THS

FC2 : Assurer l4alimentation (électrique / hydraulique)

FC3 Optimiser la consommation du carburant

FC4 S’adapter au milieu extérieur

FC5 Respecter les normes et règles de sécurité

FC6 Minimiser le temps de maintenance par le technicien

FC7 faciliter l’accès aux pièces défectueuses

FC8 S’adapter aux procédés de fabrication disponibles dans

l’atelier

FC9 Assurer l’assemblage des pièces

FC10 Respecter les normes environnementales

14

Année universitaire 2018-2019

3-Cahier de charge fonctionnel

Fonction Critère Niveau Flexibilité

Course du système vis-écrou C = 1200mm 1

Pivotement de α [-10º,2º] 0

→ débattement 12º

FP1

Durée du débattement 40s 1

Pas du système vis-écrou 40mm 1

Vitesse d’avance de l’avion 1000km/h 1

Surface totale du THS S =300m2 0

Distance entre l’application d=1,85m 0

des forces (Ft,Fz) et pivot

FC1 (THS/fuselage)

Forces de portance et trainée 0

(Fz,Ft) qu’oppose l’air a l’avion

en vol

-Electrique

FC2 Source d’alimentation -Hydraulique 0

(kérosène)

Alléger la structure (utiliser Aluminium

FC3 des matériaux allégés )

Augmenter le rendement du Ƞ=95%

moteur

Densité de l’air P= 0,25 kg/m3

FC4 altitude h=13000mm

-Alerte d’urgence

FC5 Sécurité -Arrêt d’urgence 2

-Frein

FC6 Temps de maintenance

minimal

FC7

FC8 Procédés disponibles dans

l’atelier

FC9 Pas de montage impossible

Liaison fuselage/THS Pivot

Liaison THSA/fuselage Rotule + linéaire

annulaire

FC10 -Conditions 2

environnementales

-Recyclage des pièces

15

Année universitaire 2018-2019

Le cahier de charge fonctionnel élaboré ci-dessus présente de manière détaillée et

structurée les spécifications, les services à rendre et les contraintes du THSA. Il permet

d’évaluer plus rapidement les éventuels écarts entre les solutions proposées et le besoin

réel et de faciliter l’analyse et la comparaison entre les différentes propositions ainsi que

l’évaluation des résultats obtenus en se basant sur les références qu’il définit.

II-Analyse fonctionnelle interne

Plusieurs outils existent pour décrire le point de vue du concepteur afin de faire

comprendre le système du point de vue mainteneur :

1-Diagramme FAST

Le diagramme FAST ci-dessous permet de traduire chacune des fonctions de service en

fonctions techniques puis matériellement en solutions constructives. Il est construit de

gauche en droite dans une logique du pourquoi au comment.

16

Année universitaire 2018-2019

Alimenter le

système Batteries + APU

Convertir l’énergie

hydraulique/électriq Moteur

ue en énergie hydraulique /

mécanique de électrique

rotation.

Commander et

contrôler la Circuit hydraulique

puissance du / électrique

moteur.

Assurer

l’irréversibilité pour No Back

maintenir le THS en

position.

Adapter la vitesse de

FP : pivoter le plan horizontal rotation. Boite de vitesse

arrière entre -10º et 2º et

stabiliser l’avion.

Train épicycloïdal

Guider en rotation

l’arbre.

Roulements

Coussinets

Transformer le

mouvement de

Contact direct

rotation en

mouvement de

translation. Vis-écrou à billes

Poulie courroie

Transformer le

mouvement de Pignon crémaillère

rotation en

mouvement de

rotation alternatif. Bielle

Détecter la fin de

course Butées supérieure

/ inferieure

Acquérir la position

du THS

2 capteurs

Commande

électronique du Boitier électronique

système

Assurer la liaison pivot

entre fuselage/THS et Cardans d’attache

fuselage /THSA

17

Année universitaire 2018-2019

2-Diagramme SADT niveau A-0

Il définit la frontière d’isolement du THSA et sa fonction globale qui permet d’apporter

de la valeur ajoutée { la matière d’œuvre.

Commande

angle α€ [-10º, 2º] Configuration

Energie Réglage

électrique/hydraulique

Positionner

angulairement le

THS et stabiliser

Angle final

l’avion

Angle initial

A-0

THSA

18

Année universitaire 2018-2019

3-Schéma cinématique

Attache

THSA/fuselage

Moteur

Réducteur

Bielle

THS

NoBack

19

Année universitaire 2018-2019

4-Etude comparative

Dans cette partie, on vise à comparer entre les différentes solutions afin de pouvoir choisir la plus

convenable.

Les principaux indicateurs de qualité sont les suivants :

➢ Précision

➢ Vitesse de déplacement maximale

➢ Intensité des actions mécaniques transmissibles

➢ Fiabilité (probabilité de bon fonctionnement)

➢ Maintenabilité (probabilité liée à la durée de réparation)

➢ Encombrement

➢ Esthétique

➢ Coût

Choix des solutions de transformation de rotation en translation

Solutions Avantages Inconvénients

Vis-Ecrou -Supporte des charges élevées. -Frottement élevé

-Vitesses considérables.

-Garantit une translation très précise.

-En cas général irréversible.

-Permet des ajustements fins.

-Grande disponibilité dans le marché.

-Stabilité assurée.

Poulie Courroie Réduit les vibrations. -Durée de vie limitée.

crantée -Grande plage de vitesses et couples. -Nécessité d’un plan

-Coût d’achat et installation réduit. d’entretien périodique pour

-Facile à concevoir. surveiller l’usure et le

-Economise l'énergie. vieillissement.

-Rendement élevé.

-Fiabilité élevée.

-Silencieuse.

-Pas de glissement.

-Pas de lubrification.

-Remplacement facile.

-Grand entraxe possible.

Pignon Crémaillère -Force élevée. -Nécessite un ajustement

-Pas de glissement. précis.

-Bonne précision. -Probabilité de devoir lubrifier.

-Grands courses possibles. -Usure élevée.

-Grandes vitesse possibles.

-Stabilité assurée.

20

Année universitaire 2018-2019

-Grande disponibilité dans le marché.

-Rendement Elevé ~99

Ainsi, nous avons opté pour une transmission à l’aide d’un système vis/écrou à billes.

Choix du réducteur

Train épicycloïdale - Possibilité d’arrangement coaxial -Fortement hyperstatique

des arbres -Rendement lie au mode de

fonctionnement

- Réduction du poids et de -Difficulté à aligner les

l’encombrement pour une éléments et à éviter les

puissance donnée déformations qui modifient

l’alignement

- Rapport de vitesse très élevé

possible avec un minimum d

élément pour des transmissions a

faible puissance

- Excellent rendement quand le

système est judicieusement choisi

Réducteurs à roue et ↗ Compacité notamment pour les ↘ Rendement variable en

vis sans fin rapports élevés, fonction du rapport de

↗ Niveau sonore réduit, exempt de réduction et de la vitesse,

vibration, donnant une bonne qualité ↘ Échauffement plus

d’entraînement, important que dans d’autres

↗ Charge radiale admissible élevée en technologies,

sortie, ↘ Roue bronze pouvant

↗ Rapport performance/prix intéressant, engendrer une usure.

↗ Bonne capacité d’absorption des sur

couples,

↗ Peut être utilisé en combiné - double

roue vis - pour des grands rapports de

réduction (vitesse très faible),

↗ De plus en plus utilisés en

combinaison avec d’autres réducteurs

d’une part, et d’autres trains d’autre part

afin d’améliorer le rendement.

Réducteurs à ↗Adaptés pour les fortes puissances, ↘ Faible rapport de réduction

engrenages ↗ Charge radiale admissible élevée en par train.

cylindriques / à sortie,

arbres parallèles ↗ Rendement élevé proche de 1,

↗ Simplicité de la technologie,

↗ Facilité de maintenance.

21

Année universitaire 2018-2019

Réducteurs à couple ↘ Renvoi d'angle, ↘ Technologie plus onéreuse,

conique ↘ Adaptés également pour les fortes ↘ Maintenance délicate

puissances, (réglage couple conique).

↘ Charge radiale admissible élevée en

sortie,

↘ Rendement élevé,

↘ Utilisation de ce type de réducteurs

pour les applications les plus sévères :

inversion de charge, cadences de

démarrage/freinage élevées.

Le choix du réducteur adapté se fera après calcul du rapport de transmission.

Choix des accouplements :

Sur une ligne de transmission de puissance, entre chaque élément, comme un réducteur, un moteur

ou un palier,… on peut trouver un accouplement. Le montage est toujours en ligne. L’accouplement a

pour fonction d’assurer la liaison entre deux éléments menant et mené, et de transmettre un couple

et une vitesse de rotation sans perte de rendement (ou négligeable) et en autorisant des

désalignements.

Choix des solutions pour le guidage en rotation

22

Année universitaire 2018-2019

Il existe 4 familles de solution pour assurer un guidage en rotation :

23

Année universitaire 2018-2019

Partie 3 : Dimensionnement

Dans cette partie, nous allons dimensionner les différents composants du système objet

de l’étude. Nous allons tout d’abord déterminer les actions mécaniques auxquelles est

soumis le système. Par la suite, nous allons isoler chacun de ces composants afin de

réaliser son dimensionnement par le critère adéquat. Le dimensionnement portera sur

le choix de la géométrie et les dimensions de chaque constituant.

1-Chaîne de puissance

Pour aider à la compréhension du système, il est important de détailler la chaîne de

puissance graphiquement afin de déterminer les données de puissance (vitesses, efforts,

couples) nécessaires au dimensionnement du système.

NoBack THS

2-Détermination des efforts appliqués au système :

Les efforts aérodynamiques appliqués sur le plan horizontal arrière (THS) peuvent se

modéliser en une force ⃗ appliquée à une distance « d » de la liaison pivot du THS.

Cette force se décompose en 2 composantes :

- une composante verticale appelée force de portance,

- une composante horizontale appelée force de trainée.

24

Année universitaire 2018-2019

𝜃

1-Détermination de la force de portance :

Fz : la portance est une force verticale qui permet le maintien du planeur en l’air dès qu’elle

est égale ou supérieure au poids de l’avion. C’est la combinaison d’une surpression sur

l’intrados et dépression sur l’extrados.

La force de portance est donnée par la relation suivante :

Avec : le coefficient de portance

: La densité de l’air à une altitude donnée

La surface totale de la voilure du plan horizontal arrière ; S=300 m2

vitesse d’avance de l’avion v=1000km/h (277,77 m/s)

( ) ( )

Cette force va engendrer un moment autour de la liaison pivot, puisqu’elle est appliquée à

une distance d=1.85m de cette liaison, ce moment est égal à :

Mp= Fz*d = 3,17. 106 * 1,85

Donc Mp= 5,8645*106 N.m

25

Année universitaire 2018-2019

2-Détermination de la force de trainée :

Ft : la trainée est une force opposée au sens de déplacement du planeur, elle correspond

au frottement de l’air sur celui-ci ; c’est la résistance à l’avancement (l’air colle sur la surface

et ce frottement produit un freinage important). La trainée varie en fonction du profil du

planeur.

La force de trainée est donnée par la relation suivante :

Avec : le coefficient de trainée (pour cette forme Ct= 0,04)

: La densité de l’air à une altitude donnée

La surface totale de la voilure du plan horizontale arrière ; S=300 m2

vitesse d’avance de l’avion v=1000km/h (277,77 m/s)

( )

Dans la suite de ce calcul, nous n’allons considérer que la force de portance et nous allons

négliger la force de trainée.

3-Détermination de la longueur de la bielle :

La course du système vis écrou est égale à : C=1200mm

Le débattement total αt vaut 12º

On suppose que la liaison pivot est parfaite.

Comme : S = R*

Alors C= L*αt → L = C/αt

Ainsi :

26

Année universitaire 2018-2019

3-Calcul de la vitesse de translation de l’écrou et de rotation de la vis :

1-Vitesse de translation de l’écrou :

On a: Vécrou = = = 0,03 m/s

Où C=1200 mm la course du système réalisée pendant t=40s

2-Vitesse de rotation de la vis :

On a : Nv = 60xVécrou /P = = 45 tr/min

Où p=40mm le pas de la vis

4-Choix du moteur :

En suivant la chaîne de puissance établie précédemment, nous allons déterminer la

puissance d’entrée du système. Notons que cette puissance est consommée par le

système vis écrou ainsi que le système NoBack. Nous allons donc déterminer ces deux

puissances consommées et calculer, en considérant un rendement du système, la

puissance du moteur d’entrée.

1-Puissance consommée par le système vis/écrou :

La force maximale exercée sur le système est : Fmax = 600985,272 N

Donc la puissance transmise à l’écrou est :

P = Fmax * Vecrou

= 600985,272 x 0.03

P = 18 KW

27

Année universitaire 2018-2019

2-Puissance consommée par le NoBack :

On considère que l’actionneur est inactif et que la charge développe sur l’écrou un effort

dirigé vers le bas.

La relation du couple engendré par le système no-back est donnée par :

( )

Avec r=62mm (tolérance géométrique) ;

On prend R= 85mm pour respecter la contrainte de non glissement ;

Fécrou =600985,272+1000 N; (pour remédier aux erreurs dues aux hypothèses

simplifictrices) ;

Et µ=0,1.

On obtient : C=4453,28 Nm

Notons que la contrainte de non glissement est donnée par :

On vérifie que la contrainte de pression est respectée pour les valeurs choisies :

28

Année universitaire 2018-2019

Enfin, on calcule la puissance consommée par le système NoBack :

= 20985,58 W

Où V la vitesse de l’écrou et P le pas de la vis.

3-Choix du moteur :

Calculons la puissance de sortie totale :

Ps = P+P’= 18029,55+20985,58

On trouve Ps=39015,13

Le rendement total du système est : Ƞ = Ƞa . Ƞ r Ƞs

Avec Ƞ= Ps/Pe

Ps la puissance de sortie

Pe la puissance d’entrée

Ƞa rendement de l’accouplement

Ƞ r rendement du réducteur

Ƞs rendement du système vis écrou

On prend Ƞa =0,85 ; Ƞ r=0,9 ; Ƞs=1

Donc Ƞ= 0,85 x 0,9 x1 = 0,76

On aura alors : Pe = Ps/Ƞ = 39015,13/0,76 = 44335,7 W

29

Année universitaire 2018-2019

On choisit sur le catalogue MGV Series High-Speed Motors for Test Rigs le moteur de

référence MGV840CAD (Annexe1) aux propriétés suivantes:

Pm=63kW

Nm=12000trs/min

Cm=100Nm

5-Dimensionnement du réducteur :

Calcul du rapport de réduction :

On a : r=

Avec Nv la vitesse de rotation de la vis : Nv= 45 tr/min

Et Nm la vitesse de rotation du moteur : Nm= 12000 tr/min

Donc r = = 3.75*

Puisque le rapport de réduction est très grand, on choisit un train épicycloïdal afin de

réduire l’encombrement.

On opte pour des trains épicycloïdaux en série avec

3 satellites et couronne (planétaire3) bloquée.

30

Année universitaire 2018-2019

Détermination de e

On a r= * * avec = le rapport de réduction du i ème train

On prend = = =e donc e= √ = 0.155

Calcul de

= nombre de dents du planétaire 1 (du premier train), planétaire (2ème train) et du

planétaire (3ème train)

Pour une denture droite et =1

Ainsi = =17dents =

Calcul de

D’après la formule de Willis (planétaire3 bloqué) :

On a e =

Donc

Ainsi =93 dents

Détermination du module m

Méthode élémentaire

On a: Ft = F cos(a)

Et Fr = Fsin (a) = Ft.tan(a)

Le couple transmis est: C=F.rb = F.r’.cos(a) = Ft.r’ donc Ft = C/r’.

Et puisque nous avons opté pour un train épicycloïdal à 3 satellites, le couple transmis va

être divisé sur les 3 satellites.

⁄

Donc : avec :

On a √

Avec ; C= : le couple transmis (N.m) ;

r= : rayon primitif (mm).

31

Année universitaire 2018-2019

Donc m √

On a : , on prend K=10 ;

Et : =370 Mpa (Acier au carbone trempé XC 30 (C30))

On trouve :

Pour le premier train : P= =63 KW et N= 12000 tr/min

Donc

Pour le 2ème train : P’=P* =P*0.9=56.7 KW et

N’=N*e=1860 tr/min

Donc

Pour le 3eme train : P’’=P’*ƞ(2eme train)=56.7*0.9=51.03 KW

Et N’’=N’*e =288.3 tr/min

Donc

Méthode Iso :

La formule générale de la méthode ISO s’écrit :

Avec :

-Facteur d’inclinaison : pour les dentures droites =1

-Facteur de vitesse : pour une classe ISO (1 à 4) c.-à-d. une très grande précision =1

-Facteur de service : pour un moteur électrique turbine en fonctionnement avec chocs

modérés et pour un fonctionnement de 12h =0.8

32

Année universitaire 2018-2019

-Facteur de durée : D’après l’abaque =0.75 pour N=12000tr /min et durée de vie de

10 000h

0.75

33

Année universitaire 2018-2019

-Facteur de portée : D’après l’abaque Donc =1

(Pour des dents corrigées)

-Facteur de forme : D’après l’abaque =2.8

34

Année universitaire 2018-2019

2.8

-Facteur de conduite : Pour N=12000 tr/min très grand =1

-Contrainte limite de base à la rupture = =185 Mpa

Donc :

Et ; C le couple transmis (N.m) : C =

r rayon primitif (mm) : r=

b largeur de la dent (mm) : b=10mm

35

Année universitaire 2018-2019

Donc m √

pour le 1er train : m 1.8

Pour le 2eme train : m 2.7

Pour le 3eme train : m

D’après la méthode élémentaire et ISO, on conclut que :

=2.5

=3

Nous allons déterminer, pour chaque train, les paramètres qui le définissent :

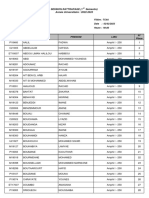

Le 1 er Train :

Planétaire 1

Module m m=2 2

Nombre de dents Z1 Z1=17 17

Diamètre primitif D1 D1=mZ 34

Diamètre de tête Da Da= D+2m 38

Diamètre de pied Df Df = D-2,5m 29

Saillie ha ha = m 2

Creux hf hf = 1,25m 2.5

Hauteur de dent h h = 2,25m 4.5

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 20

Diamètre de base Db Db = D1cos (α) 31.94

Pas de base pb pb = pcos (α) 5.9

Satellite2

Module m m=2 2

Nombre de dents Z2 Z1=38 38

Diamètre primitive D D=mZ 76

Diamètre de tête Da Da= D+2m 80

Diamètre de pied Df Df = D-2,5m 71

Saillie ha ha = m 2

Creux hf hf = 1,25m 2.5

hauteur de dent h h = 2,25m 4.5

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 20

36

Année universitaire 2018-2019

Diamètre de base Db Db = D2cos (α) 71.41

Pas de base pb pb = pcos (α) 5.9

Planétaire3

Module m m=2 2

Nombre de dents Z3 Z3=93 93

Diamètre primitive D D=mZ 186

Diamètre de tête Da Da= D+2m 190

Diamètre de pied Df Df = D-2,5m 181

Saillie ha ha = m 2

Creux hf hf = 1,25m 2.5

Hauteur de dent h h = 2,25m 4.5

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 20

Diamètre de base Db Db = Dcos (α) 174.78

Pas de base pb pb = pcos (α) 5.9

Le 2ème train :

Planétaire 1

Module m m=2.5 2.5

Nombre de dents Z Z=17 17

Diamètre primitif D D=mZ 42.5

Diamètre de tête Da Da= D+2m 47.5

Diamètre de pied Df Df = D-2,5m 36.25

Saillie ha ha = m 2.5

Creux hf hf = 1,25m 3.125

Hauteur de dent h h = 2,25m 5.625

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 25

Diamètre de base Db Db = Dcos (α) 39.93

Pas de base pb pb = pcos (α) 15.7

Satellite 2

37

Année universitaire 2018-2019

Module m m=2.5 2.5

Nombre de dents Z Z=38 38

Diamètre primitif D D=mZ 95

Diamètre de tête Da Da= D+2m 100

Diamètre de pied Df Df = D-2,5m 88.75

Saillie ha ha = m 2.5

Creux hf hf = 1,25m 3.125

Hauteur de dent h h = 2,25m 5.625

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 25

Diamètre de base Db Db = Dcos (α) 89.27

Pas de base pb pb = pcos (α) 15.7

Planétaire3 :

Module m m=2.5 2.5

Nombre de dents Z Z=93 93

Diamètre primitif D D=mZ 232.5

Diamètre de tête Da Da= D+2m 237.5

Diamètre de pied Df Df = D-2,5m 226.25

Saillie ha ha = m 2.5

Creux hf hf = 1,25m 3.125

Hauteur de dent h h = 2,25m 5.625

Pas p p=pi*m 6.28

Largeur de denture b Km (5<k<16) 25

Diamètre de base Db Db = Dcos (α) 218.47

Pas de base pb pb = pcos (α) 15.7

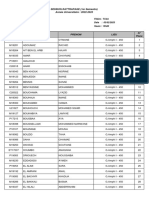

Pour le 3ème train :

Planétaire 1

Module m m=3 3

Nombre de dents Z Z=17 17

Diamètre primitif D D=mZ 51

Diamètre de tête Da Da= D+2m 57

Diamètre de pied Df Df = D-2,5m 43.5

38

Année universitaire 2018-2019

Saillie ha ha = m 3

Creux hf hf = 1,25m 3.75

Hauteur de dent h h = 2,25m 6.75

Pas p p=pi*m 9.42

Largeur de denture b Km (5<k=10<16) 30

Diamètre de base Db Db = Dcos (α) 47.92

Pas de base pb pb = pcos (α) 8.85

Satellite 2 :

Module m m=3 3

Nombre de dents Z Z=38 38

Diamètre primitif D D=mZ 114

Diamètre de tête Da Da= D+2m 120

Diamètre de pied Df Df = D-2,5m 106.5

Saillie ha ha = m 3

Creux hf hf = 1,25m 3.75

Hauteur de dent h h = 2,25m 6.75

Pas p p=pi*m 9.42

Largeur de denture b Km (5<k=10<16) 30

Diamètre de base Db Db = Dcos (α) 107.12

Pas de base pb pb = pcos (α) 8.85

Planétaire3 :

Module m m=3 3

Nombre de dents Z Z=93 93

Diamètre primitive D D=mZ 279

Diamètre de tête Da Da= D+2m 285

Diamètre de pied Df Df = D-2,5m 271.5

Saillie ha ha = m 3

Creux hf hf = 1,25m 3.75

Hauteur de dent h h = 2,25m 6.75

Pas p p=pi*m 9.42

Largeur de denture b Km (5<k=10<16) 30

Diamètre de base Db Db = Dcos (α) 262.17

Pas de base pb pb = pcos (α) 8.85

39

Année universitaire 2018-2019

Détermination des diamètres intérieurs :

En respectant la contrainte suivante :

Avec =

On trouve :

A l’entrée du planétaire 1 du 1er train (P=63KW et N=12000tr /min)

- =24mm

A l’entrée du satellite 2 du 1er train =l’entrée du planétaire 1 du 2eme train (P’=56.7KW

et N’=1860 tr/min):

- =20mm

A l’entrée du satellite2 du 2eme train = l’entrée du planétaire1 du 3eme train

(P’’=51.03KW et N’’=288.3tr/min) :

=30mm

A la sortie du 3eme train (P ‘’’=45.92KW et N’’’=45 tr/min) :

On modélise le train épicycloïdal sur le logiciel Catia et on réalise ue simulation :

6-Choix de la vis à billes :

Nous avons choisi une vis et un écrou à billes puisqu’ils présentent un rendement

intéressant. Les billes permettent de réduire le frottement entre la vis et l’écrou et avec une

lubrification le rendement peut aller jusqu’à 98%. Le mouvement de l’écrou est précis et

bien contrôlé et la durée de vie du système vis-écrou est considérable et adéquate pour une

utilisation dans le domaine aéronautique.

40

Année universitaire 2018-2019

La vis est sollicitée en traction/compression selon le mouvement de l’écrou, et à une torsion

due à l’accouplement avec le réducteur. Donc le torseur de cohésion de la vis est de la

forme :

{ }

L’effort normal est appliqué par l’écrou sur la vis quand il monte ou descend suivant la

liaison hélicoïdale. Avec une étude statique, on trouve que :

N = 3.17MN (la même que nous avions trouvé au début du choix de la puissance du

moteur).

Et le moment de torsion est égal au couple de sortie du 2ème train épicycloïdal :

/ Avec est la puissance de sortie du réducteur.

Le rendement du réducteur est de

Donc :

L’effort normal est donc très grand par rapport à la torsion, donc pour faciliter le calcul,

nous allons négliger la torsion devant la traction/compression, et nous allons prendre un

coefficient de sécurité qui va compenser cette approximation.

Donc on a :

41

Année universitaire 2018-2019

On prend s = 4

Sur le catalogue Elitec(Annexe3), le diamètre de l’écrou le plus proche est de 120mm, donc

nous allons choisir et concevoir un arbre de 120mm.

En se basant sur : -le pas = 40mm

-La charge maximale supportée par le système :

Fécrou = 600985,27 N

On choisit donc la vis à billes de précision à filets rectifiés, de référence : SNF

120x40-13-3 -A

Avec un écrou simple à flasque (forme B) avec recirculation axiale.

42

Année universitaire 2018-2019

On réalise une simulation sur le logiciel CatiaV5.

43

Année universitaire 2018-2019

7-Choix de l’accouplement :

Accouplement 1 :

Afin de transmettre le mouvement de rotation du moteur vers l’arbre d’entrée du

réducteur sans modification de la vitesse, on utilise un accouplement. Nous avons opté pour

un accouplement élastique.

On a Cm=100Nm le couple moteur, d=38mm le diamètre de l’arbre moteur, N=12000

trs/min sa vitesse de rotation et D= 28mm le diamètre de l’arbre d’entrée du réducteur.

Tout ceci nous conduit à choisir, sur le catalogue SEFI TRANSMISSION MECANIQUE (Annexe

4) l’accouplement suivant :

44

Année universitaire 2018-2019

Accouplement 2 :

A la sortie du réducteur, il est important d’utiliser un accouplement rigide pour

transmettre le mouvement de rotation à la vis sans torsion et sans jeu. Nous avons opté

pour l’accouplement rigide { goupilles représenté sur le schéma suivant :

Avec D=120 mm, b=90mm et d=36mm.

8-Guidage en rotation:

Le guidage en rotation en phase d’utilisation doit assurer les fonctions suivantes :

-Positionner l’arbre et le logement (jeu et précision de guidage) ;

-Permettre un mouvement relatif (rotation) ;

-Transmettre les efforts ;

-Résister au milieu d’environnement ;

-Etre d’un encombrement adapté ;

-Minimiser les niveaux de bruit et de vibrations.

En se basant sur les différents critères ci-dessus, nous allons choisir le type de guidage

adapté pour chaque partie de notre système.

Guidage en rotation de la vis à billes :

Afin de guider l’arbre de la vis en rotation, et comme la vitesse de rotation est faible

(45m/s), on peut utiliser des paliers lisses ou des bagues en bronze.

Les bagues en bronze sont souvent utilisées dans les applications industrielles difficiles,

soumises à de faibles vitesses et à de fortes charges.

En plus, elles sont dures et robustes, contrairement aux bagues en laiton, faites dans un

matériau doux et facilement déformable. C'est pourquoi les bagues en bronze disposent

d'une durée de vie supérieure à celle des bagues en laiton. Les bagues et paliers en bronze

résistent aux chocs, aux impacts, à l'usure et à la corrosion. (Annexe5)

45

Année universitaire 2018-2019

Guidage en rotation du réducteur :

Pour les satellites :

Pour le guidage des satellites du réducteur, nous avons choisi des roulements à billes à

contact radial adaptés à la charge appliquée sur le système.

La durée de vie des roulements est donnée par la relation suivante : L10h=

On pose : L10h = 100 000 h

On a donc L10 = et L10h= (

Avec n= ; C=P √ D

Calcul de P :

On détermine tout d’abord les torseurs des actions mécaniques

d

ZA={ | } et ZD={ | }

A

Au point A ZD={ | }

En appliquant le PFS : ZA + ZD = 0

Pour le 1er train :

F 1= avec V1= R1.w1

On a V 1= =95,5m/s

46

Année universitaire 2018-2019

P1= 63. 103 W

P=√

A.N : P1=451,23N

C=P √ avec d=20mm

D’après le guide du dessinateur, on opte pour des roulements à billes à contact radial :

d=20 ; D=52 ; B=15

Pour le 2ème train :

On a C= 68519N

Donc on choisit à partir du guide des roulements à rouleaux conique :

d=30 ; D=72 ; B=28,75

Pour le 3eme train :

On a C=34280,8N

Donc on choisit à partir du guide du dessinateur des roulement à contact radial :

d=70 ; D=150 ; B=30

(Annexe5)

Pour les arbres du réducteur :

On positionne { l’entrée et la sortie du réducteur deux roulements { billes { contact

oblique de chaque côté. En ce qui concerne les deux arbres { l’intérieur du réducteur,

nous avons opté pour des roulements à deux rangées de billes à contact radial pour leur

grande résistance et afin de réduire l’encombrement.

(Annexe6)

9-Choix des butées de fin de course :

Afin de délimiter la course de l’écrou (1200mm), on utilise des butées de fin de course

de part et d’autre de la vis. (Annexe7)

Nous avons optés pour deux butées à rouleaux cylindriques (supérieure et inférieure)

(d=120mm) puisqu’elles sont conçues pour supporter des charges axiales ou des chocs

importants. Les butées sont très rigides et leur encombrement axial est minimal.

47

Année universitaire 2018-2019

Elles sont caractérisées par :

Conception séparable

La rondelle-arbre, la rondelle-logement et la cage à rouleaux cylindriques peuvent être

montées séparément.

Prolongement de la durée de service du roulement

Pour empêcher les pics de contrainte, les extrémités des rouleaux sont légèrement abattues

pour modifier le contact linéaire entre la piste de roulement et les rouleaux.

10-Dimensionnement des clavettes :

Pour chaque train de notre réducteur, une clavette relie le planétaire 1 { l’arbre d’entrée

du train.

On opte pour une clavette de forme A (Annexe8)

Pour d1=28mm, on a a=8mm et b=7mm

Pour d2=48mm, on a a=14mm et b=9mm

Pour d3=88mm, on a a=88mm et b=14mm

L’effort transmis est : F=

Comme le matage est prépondérant sur le cisaillement, on se contente de dimensionner

les clavettes par rapport à cette sollicitation :

P=

→ L>

On a un clavetage fixe et les conditions de fonctionnement sont moyennes :

48

Année universitaire 2018-2019

= 0,98 x0,98 x 0,98

=0,983

Donc C=

Finalement on trouve :

Pour d1 L> mm

Pour d2 L> mm

Pour d3 L> mm

49

Année universitaire 2018-2019

Conclusion

Ce projet nous a permis de nous familiariser davantage avec

la conception des systèmes, afin d’améliorer notre esprit

créatif et assimiler les notions de base de la construction

mécanique. Nous avons pu exploiter les connaissances

élémentaires acquises lors de notre cursus et nous avons, par

ailleurs, pu faire face aux différents obstacles d’une étude de

conception. Enfin, ce projet nous a permis de gérer les

différentes contraintes liées au travail de groupe et à la

gestion du temps.

50

Année universitaire 2018-2019

Annexes

51

Année universitaire 2018-2019

52

Année universitaire 2018-2019

53

Année universitaire 2018-2019

54

Année universitaire 2018-2019

55

Année universitaire 2018-2019

56

Année universitaire 2018-2019

57

Année universitaire 2018-2019

58

Année universitaire 2018-2019

59

Année universitaire 2018-2019

60

Année universitaire 2018-2019

Bibliographie :

- Cours transmissions mécaniques 3ème année

- Cours bureau d’étude 2ème année

- Cours éléments de machine 2ème année

- Guide du dessinateur

61

Année universitaire 2018-2019

Vous aimerez peut-être aussi

- Optimisation de Flux Et D'espa - SAISSI Mouhcine - 3362 PDFDocument101 pagesOptimisation de Flux Et D'espa - SAISSI Mouhcine - 3362 PDFazipPas encore d'évaluation

- Rapport METsDocument32 pagesRapport METsNesrine NouiraPas encore d'évaluation

- Rapport de Stage M'Barek IaichDocument48 pagesRapport de Stage M'Barek IaichmouadPas encore d'évaluation

- Rapport StageDocument39 pagesRapport StageSabah KabbouPas encore d'évaluation

- Mescal 5Document18 pagesMescal 5Benjamin MtnPas encore d'évaluation

- Rapport Be2 G33Document72 pagesRapport Be2 G33RIVALDO JUNINHO ZINEDINE ADIKPETOPas encore d'évaluation

- A Rapport Stage Lebest ELKBIR-CHARFAOUI - 2 Etude r+5Document72 pagesA Rapport Stage Lebest ELKBIR-CHARFAOUI - 2 Etude r+5ilias2003Pas encore d'évaluation

- Rapport PFE Sahraoui Mayssa CCDocument81 pagesRapport PFE Sahraoui Mayssa CCwissemlangarrPas encore d'évaluation

- BC 7 CBC 57Document34 pagesBC 7 CBC 57Bougaalech Med AminePas encore d'évaluation

- Our PfeDocument47 pagesOur PfeAbeddaa AyaPas encore d'évaluation

- Rapport de Stage D'initiation de M.B OSSAMA FINALE 42Document39 pagesRapport de Stage D'initiation de M.B OSSAMA FINALE 42achrafelhail376Pas encore d'évaluation

- Rapport de Stage Holcim SanaeDocument53 pagesRapport de Stage Holcim SanaeSanae Sidayne100% (1)

- Rapport PFEDocument73 pagesRapport PFERamzi Ben AmaraPas encore d'évaluation

- Reseau Telephonique (Tunisie Telecom)Document33 pagesReseau Telephonique (Tunisie Telecom)iheb el fekih100% (6)

- Projet de Fin D'étude Réducteur de VitesseDocument73 pagesProjet de Fin D'étude Réducteur de VitesseAbdellah MazziPas encore d'évaluation

- RAPPORT DE STAGE - CONTROLE DE GESTION - FinalDocument33 pagesRAPPORT DE STAGE - CONTROLE DE GESTION - Finalelfried korePas encore d'évaluation

- Rapport Final PDFDocument206 pagesRapport Final PDFAyoubPas encore d'évaluation

- Rapport de Stage PDFDocument32 pagesRapport de Stage PDFAloui Nourhene100% (1)

- Mini Projet 5Document43 pagesMini Projet 5dbdntPas encore d'évaluation

- Rapprt Stage Spie JIOUDI TOURARIDocument40 pagesRapprt Stage Spie JIOUDI TOURARIProjet Automatique67% (3)

- Rapport de Stage D'initiation de M.B OSSAMA FINALE 3Document40 pagesRapport de Stage D'initiation de M.B OSSAMA FINALE 3achrafelhail376Pas encore d'évaluation

- Stage Technicien OCP Phosboucraa ACXDocument60 pagesStage Technicien OCP Phosboucraa ACXLwali RekibiPas encore d'évaluation

- Rapport de Stage 2eme Année Version FinalDocument62 pagesRapport de Stage 2eme Année Version FinalbourakbafatimazahraproPas encore d'évaluation

- Ay RapportDocument47 pagesAy RapportGse IngénieurPas encore d'évaluation

- Rapport PFA - Drone FinalDocument43 pagesRapport PFA - Drone Finalhoussem Miled100% (1)

- Application Web Pour La Gestio - LARGO Salma - 3531Document50 pagesApplication Web Pour La Gestio - LARGO Salma - 3531Jaouad EL BounaniPas encore d'évaluation

- Système de TransmissionDocument34 pagesSystème de TransmissionvramirezjoPas encore d'évaluation

- Memoire de Fin DDocument58 pagesMemoire de Fin DHidaya ZouhriPas encore d'évaluation

- Rapport de StageDocument43 pagesRapport de Stagesummaries & Goals ملخصات وأهدافPas encore d'évaluation

- BibiaDocument69 pagesBibiabenelbou imanePas encore d'évaluation

- Rapport PfeDocument68 pagesRapport PfeMeryem BOUIRHEJDENPas encore d'évaluation

- Lafarge (1) - ConvertiDocument41 pagesLafarge (1) - Convertihajar AkharrazPas encore d'évaluation

- PFE8ESTDocument82 pagesPFE8ESTpfePas encore d'évaluation

- Stage D'Initiation Professionnelle: L'eau Potable-Banche Electricité)Document54 pagesStage D'Initiation Professionnelle: L'eau Potable-Banche Electricité)OTMAN IBBOURPas encore d'évaluation

- Rapport de StageDocument25 pagesRapport de Stagessafouen4Pas encore d'évaluation

- Dossier - Robot Catésien de ConditionnementDocument43 pagesDossier - Robot Catésien de ConditionnementRAZIQ YOUSSEFPas encore d'évaluation

- Rapport de Stage Technique RABIH - ABID - TALBIDocument78 pagesRapport de Stage Technique RABIH - ABID - TALBIChaymae NajmiPas encore d'évaluation

- Rapport Stage Ameur PlasDocument31 pagesRapport Stage Ameur Plasssafouen4Pas encore d'évaluation

- D44 Final FRDocument72 pagesD44 Final FRabdeillahennaamani10Pas encore d'évaluation

- Cours EchangeursDocument87 pagesCours EchangeursDoha El jaadiPas encore d'évaluation

- Rapport de Stage en IRRIGATION LOCALISEEDocument53 pagesRapport de Stage en IRRIGATION LOCALISEEYasser BellahcenePas encore d'évaluation

- Réduction Des Heures de Pannes Avec Optimisation Du Planning de Maintenance - BOUTNACH AmalDocument78 pagesRéduction Des Heures de Pannes Avec Optimisation Du Planning de Maintenance - BOUTNACH Amalmohamed abdo100% (1)

- Amélioration de La Qualité Des Nouveaux Postes Du Processus de Production Des Faisceaux Électriques Du Projet NISSAN P32SDocument102 pagesAmélioration de La Qualité Des Nouveaux Postes Du Processus de Production Des Faisceaux Électriques Du Projet NISSAN P32SAhmed LOUMILHAPas encore d'évaluation

- Rapport de PFE ALAOUI NOHAILADocument31 pagesRapport de PFE ALAOUI NOHAILAAminePas encore d'évaluation

- Rapport FinalDocument71 pagesRapport FinalWafa KraiemaPas encore d'évaluation

- Rapportpfe 140613114518 Phpapp02 PDFDocument90 pagesRapportpfe 140613114518 Phpapp02 PDFRyadPas encore d'évaluation

- Cloud PDFDocument82 pagesCloud PDFYONIWO EDWARD TSEMI100% (1)

- ACHRAF2Document27 pagesACHRAF2achrafelhail376Pas encore d'évaluation

- ParetoDocument151 pagesParetoAllaedinne BensalahPas encore d'évaluation

- Rapport FINALDocument46 pagesRapport FINALAbderrahman HMAITIPas encore d'évaluation

- Rapport Stage Ingenieur Abad Soufiane AdmDocument66 pagesRapport Stage Ingenieur Abad Soufiane AdmmouadPas encore d'évaluation

- FUSENIG REGIS VAE QPO 2018 Publication Web v3Document32 pagesFUSENIG REGIS VAE QPO 2018 Publication Web v3Boeing.smart2298Pas encore d'évaluation

- Manuel Cours RDM.Document85 pagesManuel Cours RDM.Mohamed El HafidyPas encore d'évaluation

- Rapport de Stage TechniqueDocument50 pagesRapport de Stage TechniqueMohammed bajjouPas encore d'évaluation

- Rapport Final11Document36 pagesRapport Final11meryemelali521Pas encore d'évaluation

- PFA FinaleDocument61 pagesPFA FinaleHana HosniPas encore d'évaluation

- Conventions collectives et changements environnementauxD'EverandConventions collectives et changements environnementauxPas encore d'évaluation

- Syndicats, salaires et conjoncture économique: L'expérience des fronts communs du secteur public québécois de 1971 à 1983D'EverandSyndicats, salaires et conjoncture économique: L'expérience des fronts communs du secteur public québécois de 1971 à 1983Pas encore d'évaluation

- Exemples de Calcul MRP1 Et MRP2 PDFDocument28 pagesExemples de Calcul MRP1 Et MRP2 PDFBadr EdouhabiPas encore d'évaluation

- Chapitre 7GPDocument5 pagesChapitre 7GPBadr EdouhabiPas encore d'évaluation

- Chapitre1GP PDFDocument6 pagesChapitre1GP PDFBadr EdouhabiPas encore d'évaluation

- TD PP-PDP20 PDFDocument2 pagesTD PP-PDP20 PDFBadr EdouhabiPas encore d'évaluation

- corrigéTD1Document5 pagescorrigéTD1Badr EdouhabiPas encore d'évaluation

- Cours Dimensionnement Des RoulementsDocument10 pagesCours Dimensionnement Des RoulementsBadr EdouhabiPas encore d'évaluation

- Chapitre 6 GPDocument4 pagesChapitre 6 GPSimo Ben OuaradPas encore d'évaluation

- Rapport G218Document46 pagesRapport G218Badr EdouhabiPas encore d'évaluation

- Gestion de La Production PARTIE 1Document13 pagesGestion de La Production PARTIE 1ayman zianiPas encore d'évaluation

- Microprocesseur 8088 8086Document86 pagesMicroprocesseur 8088 8086Afenspy Pipose100% (3)

- U21012 PDFDocument1 pageU21012 PDFBadr EdouhabiPas encore d'évaluation

- 4ème A - Bases de DonnéesDocument4 pages4ème A - Bases de DonnéesBadr EdouhabiPas encore d'évaluation

- GI-IADS - Consignes Rapport Et Présentation ProjetDocument6 pagesGI-IADS - Consignes Rapport Et Présentation ProjetBadr EdouhabiPas encore d'évaluation

- 4ème A - Turbomachines À Fluides IncompressiblesDocument2 pages4ème A - Turbomachines À Fluides IncompressiblesBadr EdouhabiPas encore d'évaluation

- 4ème A - Maintenance Et FiabilitéDocument3 pages4ème A - Maintenance Et FiabilitéBadr EdouhabiPas encore d'évaluation

- 4ème A - Machines ThermiquesDocument2 pages4ème A - Machines ThermiquesBadr EdouhabiPas encore d'évaluation

- B-S Manuel Du DébutantDocument19 pagesB-S Manuel Du Débutantfrederic perdriauPas encore d'évaluation

- ETOPS FR - 20110204151310Document6 pagesETOPS FR - 20110204151310Exploit DévelopperPas encore d'évaluation

- Cours Nicolas LamballeDocument59 pagesCours Nicolas LamballekefiPas encore d'évaluation

- Base Pist2 PDFDocument10 pagesBase Pist2 PDFpatrouilledeafrancePas encore d'évaluation

- Airbus Vs Boeing AirplaneDocument3 pagesAirbus Vs Boeing AirplaneAmeth baPas encore d'évaluation

- Fusée (Astronautique)Document12 pagesFusée (Astronautique)dudu.d.leitaoPas encore d'évaluation

- 010 - ReglmentationDocument232 pages010 - ReglmentationghofranaftiPas encore d'évaluation

- R5002IDDocument32 pagesR5002IDpascalPas encore d'évaluation

- Planes and Airport - VocabularyDocument7 pagesPlanes and Airport - VocabularyKaren JPas encore d'évaluation

- Transport AérienDocument31 pagesTransport AérienNivedha NivePas encore d'évaluation

- OrganismesAgreesDAC 2017Document2 pagesOrganismesAgreesDAC 2017moh1209Pas encore d'évaluation

- S Iad MeriemDocument61 pagesS Iad MeriemSalima SouhilaPas encore d'évaluation

- Connaissance Aero Cours8Document37 pagesConnaissance Aero Cours8rephoneshop rephoneshopPas encore d'évaluation

- Ad-2 LFLQDocument2 pagesAd-2 LFLQJeremy DucoinPas encore d'évaluation

- Dcoa305-Elkhoury AljouaidDocument13 pagesDcoa305-Elkhoury Aljouaidmhamad-jouaidPas encore d'évaluation

- Formation Usagers Règlement Partie 66 Et 147 - OSAC-2017.2Document154 pagesFormation Usagers Règlement Partie 66 Et 147 - OSAC-2017.2Pédro GONZALEZPas encore d'évaluation

- MEMOIRE DE Ir RENE LUMANGO JONATHANDocument144 pagesMEMOIRE DE Ir RENE LUMANGO JONATHANRENE LUMANGOPas encore d'évaluation

- Script ATCDocument4 pagesScript ATCScribdTranslationsPas encore d'évaluation

- Avion de Combat Du Punch en Plus Pour Les Rafale F4Document1 pageAvion de Combat Du Punch en Plus Pour Les Rafale F4meloPas encore d'évaluation

- Presentation BIA 2019-2020Document18 pagesPresentation BIA 2019-2020balla mohamadouPas encore d'évaluation

- Manuel Phraseologie Au 15 Mai 2021 - Ed-9Document262 pagesManuel Phraseologie Au 15 Mai 2021 - Ed-9BoukhariPas encore d'évaluation

- 4 Enr1.3Document6 pages4 Enr1.3kadiriPas encore d'évaluation

- L'AnémomètreDocument25 pagesL'Anémomètreben massoud RamzyPas encore d'évaluation

- PFE Seynabou SOW Et Mouhamad Ndongo THIAW 2018Document126 pagesPFE Seynabou SOW Et Mouhamad Ndongo THIAW 2018Zakari RabiouPas encore d'évaluation

- Vor InfoDocument75 pagesVor InfoMohamed AMANZOUPas encore d'évaluation

- Canevas CAE Ind ADocument118 pagesCanevas CAE Ind AJulien KaboréPas encore d'évaluation

- Journal Officiel: Dimanche 20 Joumada Ethania 1430 Correspondant Au 14 Juin 2009 #35 48 AnneeDocument22 pagesJournal Officiel: Dimanche 20 Joumada Ethania 1430 Correspondant Au 14 Juin 2009 #35 48 AnneegourayabrahimPas encore d'évaluation

- Aerodynamique Mecanique Corrige PDFDocument16 pagesAerodynamique Mecanique Corrige PDFDamien MirandaPas encore d'évaluation

- Meca Vol Version 2Document149 pagesMeca Vol Version 2Hamza ZIKRIPas encore d'évaluation