Académique Documents

Professionnel Documents

Culture Documents

Chapitre I

Transféré par

Gedion DouaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre I

Transféré par

Gedion DouaDroits d'auteur :

Formats disponibles

CHAPITRE I : LA FABRICATION DE LA BIERE ET LE

FONCTIONNEMENT DE LA BRASSERIE

I.1 DEFINITION DE LA BIERE

La bière est une boisson alcoolique obtenue par la fermentation alcoolique d’un

hydrolysat d’amidon de malt et/ou d’autres céréales. Elle est gazéifiée par le gaz

carbonique issu de la fermentation, aromatisée et amertumée par des extraits de houblon.

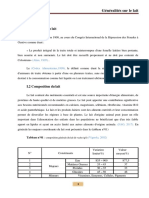

I.2 LA COMPOSITION CHIMIQUE DE LA BIERE

La composition chimique de la bière détaillée pour un litre à 5% d'alcool par volume est

présentée ci-dessous.

Valeur énergétique 450 Kcal

Eau 91 %

Alcool 5%

Résidus d'hydrates de carbone 4%

Substances protéiques 6g

Anhydride carbonique 5g

Potassium 350 mg

Phosphore 250 mg

Magnésium 80 mg

Acide citrique 110 mg

Polyphénols 100 mg

Alcools supérieurs 100 mg

Acides aminés essentiels 80 mg

Calcium 40 mg

Sodium 30 mg

Esters 25 mg

Acide pyruvique 80 mg

Cuivre 0,05 mg

Fer 0,03 mg

Vitamine B3 ou PP (niacine) 7700 µg

Vitamine B5 (acide pantothénique) 1500 µg

Vitamine B6 (pyridoxine) 600 µg

Vitamine B2 (riboflavine) 300 µg

Vitamine B9 (acide folique) 80 µg

Vitamine B1 (thiamine) 25 µg

Vitamine H (biotine) 10 µg

La composition chimique de la bière détaillée pour un litre à 5% d'alcool

I.3 LA CONSOMMATION DE LA BIERE DANS LE MONDE

COURS DE TECHNOLOGIE ALIMENTAIRE Page 1

Diagramme à commenter

I.4 LES INGREDIENTS DE LA BIERE

4-1) LE MALT D’ORGE

L’ORGE

L’orge commune est une céréale à paille, plante herbacée annuelle de la famille des

graminées bien adaptée au climat méditerranéen.

L’orge est caractérisée par ses épis aux longues barbes.

Parmi les variétés cultivées de l’orge, on distingue :

- Les orges d’hiver, résistantes au froid jusqu'à −15 °C et sont semés fin

septembre début octobre ;

- Les orges de printemps, sensibles au gel, au cycle végétatif plus court, sont

semées en février - mars.

LA COMPOSITION CHIMIQUE DE L’ORGE

La composition chimique moyenne des variétés d’orge est présentée dans le tableau ci-

dessous.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 2

Composants Proportions Rôle

Eau 12-20% Humidité

Matière sèche 80-88% Extrait

Amidon 60-65% La plus importante de l’extrait sec

Cellule - Support de l’enveloppe

Hémicellulose - Squelette de cellules à amidon

Pectine - Paroi des cellules

Gommes - Responsable de la viscosité du moût

Saccharose, raffinose, maltose 1,9 – 2,5% sucres

Matières azotées 8 – 13 % Moelleux et mousseux à la bière

Matières grasses 2 - 2,5 % Nuisibles pour la mousse de la bière

Polyphénols 0,1 – 0,3 % Mauvais goût

Phosphate de potassium 2,2 – 3 % Acidité convenable du moût

LE MALT

Le malt est obtenu par un procédé appelé « maltage » ; Le malt d'orge utilisé par les brasseurs

est de l’orge placée dans des conditions (humidité et température) propices à la germination et

au développement du grain dans le but de produire les amylases qui vont provoquer les

réactions de saccharification de l’amidon.

D’autres enzymes comme les protéases sont également développées pour l’hydrolyse des

protéines du grain.

On brasse de la bière avec différentes céréales germées (orge, blé, avoine, riz, maïs), mais

l'orge transformée en malt, reste la plus utilisée. Elle renferme en effet un taux de sucres

fermentescibles plus élevé et permet d'obtenir une bière de meilleur goût.

Le malt peut être de couleur différente en fonction du degré de sa torréfaction.

Le tableau ci-dessous présente les caractéristiques de deux types de malt.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 3

4-2) L’EAU

L'eau constituant 80 à 90% de la bière est le solvant qui a pour rôle de provoquer l’extraction

des sucres et des protéines du malt et les arômes du houblon.

Ses qualités déterminent la clarté et le goût de la bière et doit donc être sélectionnée avec soin.

Les proportions des principaux sels minéraux contenus dans l'eau (sodium, calcium, chlorure,

bicarbonate, sulfate, magnésium...) seront des facteurs de qualité de l’eau à prendre en compte

pour la fabrication car ils peuvent avoir des conséquences non négligeables sur le goût de la

bière.

Le tableau ci-dessous présente les teneurs des principaux minéraux d’une bonne eau de

brassage.

Sels et minéraux de l’eau de brassage

COURS DE TECHNOLOGIE ALIMENTAIRE Page 4

4-3) LE HOUBLON

Le houblon est une plante grimpante atteignant 8m de haut cultivé notamment en

Angleterre mais poussant également à l'état sauvage dans les campagnes; Cette plante

aromatique et amérisante apporte les huiles essentielles qui libèrent 250 à 300 des composés

chimiques qui entrent dans la bière.

Ce sont uniquement les inflorescences femelles formées de folioles qui sont utilisées en

brasseries ; elles sont triées, séchées, puis conditionnées sous différentes formes.

Ces folioles portent en effet à leur partie inférieure, une poudre jaune appelée lupuline

contenant les huiles essentielles et résines responsables de l'amertume de la bière et jouant le

rôle d’agents conservateurs. Ainsi, sans houblon, la bière ne se conserve que 1 à 2 semaines,

contrairement à une bière qui se conserve plusieurs années avec le houblon.

La composition chimique du houblon dépend de la variété ; les valeurs moyennes des

principaux composants sont données dans le tableau ci-dessous.

Composants Proportions

Eau 12,5%

Cendres 5,0 à 7,5%

Cellulose 12,0 à 13,0%

Matières azotées 12,0 à 17,0%

Huiles essentielles 0,4 à 0,8%

Acides amères et résines 5,0 à 12,0%

Houblon prêt à l’emploi

4-4) LA LEVURE

La levure est un champignon unicellulaire exploitée pour la fermentation alcoolique des

sucres lors de la fabrication du vin, de la bière, des cidres, des alcools industriels et des pâtes

levées en boulangerie.

Lorsqu'on parle de « levure » sans précision, on désigne en général la levure de boulanger ou

de bière, c’est-à-dire l’espèce Saccharomyces cerevisiae. Il ne faut pas confondre cette levure

avec le levain ou la levure chimique qui n’est qu’un produit chimique pur.

On dit levure pour traduire son action qui provoque la ‘’levée’’ des pâtes boulangères ou d’un

moût.

Le mot levure n'est donc pas, à proprement parler, une dénomination scientifique actuelle.

Deux espèces de levure sont utilisées en brasserie : les levures de l’espèce Saccharomyces

cerevisiae et celles de l’espèce Saccharomyces carlbergensis.

On présente ci-dessous, les images de cellules de la levure de bière.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 5

Images de cellules de levures de bière

I.5 LES ETAPES DE FABRICATION DE LA BIERE

L’élaboration de la bière se décompose en plusieurs étapes qui sont les suivantes : le

maltage (se déroulant souvent dans un établissement différent de la brasserie), le brassage, la

filtration du brassin, la cuisson du moût et le houblonnage, la fermentation du moût, la

filtration de la bière et l’embouteillage.

La figure ci-dessous présente le schéma des principales étapes de cette élaboration.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 6

5-1) LE MALTAGE

Le maltage se déroule en trois étapes :

a) le trempage : on laisse tremper l'orge à une température de 12 à 18°C pendant 60 à 80

heures ; l’orge contient alors 42 à 48% d’eau à la fin du trempage.

b) la germination : on place l'orge à température, humidité et P02 convenables pour

COURS DE TECHNOLOGIE ALIMENTAIRE Page 7

provoquer la germination des grains, avec synthèse d'enzymes dans la graine et formation

de radicelles. Cette étape dure 100 à 120 heures et on obtient le malt vert.

Pendant cette germination, il se forme :

- Les protéases et les peptidases qui transforment les protéines des grains en

peptones puis en aminoacides ;

- Les amylases α et β pour l’hydrolyse de l’amidon en sucres fermentescibles

(dextrines, dextroses, maltoses, et le glucose).

c) le touraillage : étape déterminante qui va déterminer la couleur et le taux d'humidité du

malt ainsi que sa caramélisation. Ce traitement consiste porter le malt vert entre 50°C

et 80°C ;mais pour les bières brunes et noires, cette température peut atteindre 100°C.

L’humidité du malt passe alors de 48% à 4%.

5-2) LE BRASSAGE :

a) Principe

Dans le processus de brassage, il s’agit de :

- dissoudre les sucres et les peptides qui se sont préformés dans les grains d’orge pendant le

maltage ;

- faire agir les enzymes synthétisées dans les grains d’orge pendant le maltage ;

-faire agir les protéases restant dans le malt touraillé pour continuer la transformation des

protéines en polypeptides, en peptides eten acides aminés;

- aériser le moût par l’utilisation de houblon.

Ainsi, placées dans des conditions favorables d’humidité et de température de travail, les

enzymes de la céréale maltée et des succédanées (riz, maïs ou blé) du brassin vont se réactiver

pour dégrader l'amidon en sucres fermentescibles et produire des acides aminés à partir de

protéines.

Les sucres nous donneront par la suite par fermentation, l’alcool et le gaz carbonique présents

dans le produit fini.

Le brasseur doit donc suivre un processus de fabrication très précis suivant des paliers de

températures pour mettre les enzymes dans des conditions optimales et éviter de les dénaturer.

Dans un premier temps, le brasseur doit concasser les grains de malt pour en faire de la farine

ni trop fine, ni trop grossière pour à la fois rentabiliser l’extraction et faciliter la filtration du

brassin.

Lors du brassage, l’eau est le solvant. C’est elle qui dissout les sucres, les protéines et la

plupart des autres substances contenues dans le malt. Elle doit donc être en quantité suffisante

et d’une température convenable.

On met le malt et des farines d’autres céréales, comme le maïs, le riz ou le blé dans

d’immenses bassins et on ajoute de l’eau tiède tout en brassant le mélange appelé brassin.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 8

- Vers 45-50oC, les protéines du malt se transforment en acides aminés, sous l’action

combinée de l’eau, des protéinases et des peptidases réactivées.

- Entre 60 oC et 65 oC, les sucres fermentescibles se forment par la décomposition de

l’amidon, sous l’action des amylases.

b) Les paliers de température

Le brasseur joue sur la durée d’exposition du moût aux températures désirées, d’où les

différents paliers de température présentés ci-dessous.

En pratique, on procède de la façon suivante :

- Mélanger farine de malt à l’eau préchauffée à 45 – 50°C ;

- Maintenir cette température pendant 15 minutes ;

- Monter à 63°C pendant 5 minutes, ou en versant l’empois de grains crus

(100°C) ;

- Maintenir le mélange 30min ;

- Monter à 73°C en 05 minutes ;

- Maintenir cette température pendant 30 minutes ;

- Monter à 78°C en 05 minutes ;

- Maintenir cette température pendant 20 min.

L’élévation de la température se fait à l’allure de 1°C ou 2°C par minute.

A 73°C, on fait le contrôle de la saccharification.

c) Les deux méthodes de brassage

La première, la plus souvent utilisée, est dite par infusion et se fait de la façon

suivante :

- on met les grains (malt + autres grains) dans l’eau des cuves à 45°C ;

- on fait monter la température progressivement en ajoutant de l’eau chaude ou en faisant

chauffer la cuve.

La deuxième façon est dite par décoction et les étapes sont les suivantes :

COURS DE TECHNOLOGIE ALIMENTAIRE Page 9

- on fait chauffer séparément les composants du brassin (malt et empois de grains crus) ;

- on les mélange ensuite pour respecter les paliers de températures.

C’est la méthode utilisée principalement en Europe centrale pour la fabrication de bière de

fermentation basse.

Dans tous les cas, le moût obtenu doit être clair et contenir beaucoup de sucres

fermentescibles.

Lors du brassage, on peut faire des tests pour connaître le taux de sucres contenu dans le

moût (rendement);

Les réactions chimiques et enzymatiques au brassage

Les amylases (α et β) sont des catalyseurs biologiques qui vont hydrolyser la molécule très

complexe de l’amidon. Les amylases α et β ont le même substrat (amidon), néanmoins, elles

permettent d'obtenir des produits différents. Ce sont les spécificités de l'enzyme (spécificité de

substrat, d'action...).

Au fur et à mesure de l'avancement du brassage, l'amidon disparaît, hydrolysé par les

amylases en sucres simples. On voit ainsi apparaître des molécules de glucose, de maltose et

de dextrines...

Les dextrines sont des «morceaux» de la molécule d’amidon. Elles vont encore se simplifier

pour donner le maltose puis le glucose (c’est ainsi que l’on peut dire que l’amidon est un

polymère du glucose). Ces réactions ont lieu en quelques heures de brassage.

En fin de brassage, une fois que le brasseur a extrait du brassin ce qu'il voulait, il porte le

moût à ébullition pour dénaturer les enzymes et arrêter les réactions d’hydrolyse.

L’intérêt des contrôles de température

La température est spécifique à l'action de certaines enzymes :

- Pour des températures trop faibles (ici inférieures à 10°C), l'enzyme ne catalyse pas

l’hydrolyse de l'amidon : son activité est pratiquement nulle.

- Pour des températures trop fortes (supérieures à 70°C), l'enzyme est dénaturée de

manière irréversible : son activité est annulée de façon irréversible.

Le brasseur recherche donc toujours les températures optimales pour optimiser le rendement

au brassage.

L’intérêt des contrôles du pH

Chaque enzyme possède un pH dit optimal dépendant de l’enzyme et sous lequel son activité

est maximale.

Pour un pH trop faible (inférieur à 3) ou trop élevé (supérieur à 8), l'enzyme n'agit plus : elle

est inactivée par ionisation.

Le pH est donc à surveiller de très près ; il peut avoir de grosses répercussions sur l'activité

des enzymes. Aussi, le brasseur va rechercher le pH optimal de manière à optimiser son taux

d'extraction (facteur de rendement), mais aussi pour ne pas endommager les enzymes.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 10

On présente ci-dessous, le pH et la température optimale des principales enzymes exploitées

dans le processus du brassage.

pH et température favorables au brassage

Expliquez les effets des paramètres de rendement au brassage.

5-3) LA FILTRATION DU MOUT

Cette opération fait partie de l’étape du brassage.

On fait passer le brassin dans une cuve de filtration ou un filtre-presse pour obtenir deux

types de produit à la sortie :

- La partie solide retenue du brassin est appelée drèche ; on la lave avec de l’eau chaude

afin de récupérer le résidu d’extrait ; on la fait sécher ensuite pour l’utiliser comme

aliment pour le bétail pour sa richesse en protéines, en fibres en résidu d’amidon ;

- La partie liquide du brassin est le moût, contenant les sucres fermentescibles et les

protides.

5-4) LA CUISSON ET LE HOUBLONNAGE DU MOÛT

La cuisson a pour but de stabiliser le moût en détruisant les enzymes du malt et les micro-

organismes.

C’est au moment de la cuisson du moût que l’on ajoute le houblon et certains arômes.

On fait bouillir le moût dans une cuve pendant deux heures et on y ajoute, en deux tranches,

l’incontournable houblon.

Le houblon fournit au moût, par l’intermédiaire de ces résines, des acides qui stérilisent et

donnent l’amertume à la bière.

Pour garder un peu des huiles essentielles du houblon, on l’incorpore une première fois après

une heure de cuisson et on en ajoute le reste par portions jusqu’à la fin.

On ajoute aussi d’autres produits aromatisants. Leur nom et quantité restent secrets. Ils

donnent le cachet particulier à la bière de chaque marque. Cependant, on sait maintenant que

la plupart des bières dites blanches sont aromatisées avec des pelures d’orange et de la

coriandre (plante aromatisant d’Europe).

COURS DE TECHNOLOGIE ALIMENTAIRE Page 11

5-5) LE REFROIDISSEMENT DU MOÛT

Le moût cuit est refroidi à l’eau glycollée de 100 à 12°C dans un échangeur à plaques.

Lors du refroidissement, on doit s’assurer que le moût reste stérile et qu’il y ait eu une

quantité suffisante d’oxygène dissout pour assurer une bonne fermentation.

5-6) LA FERMENTATION

a) Définition et caractéristiques des réactions de fermentation

La fermentation est une suite de réactions d’oxydo-réduction avec échanges de protons et

d’électron entre un donneur (sucre fermentescible) et un accepteur un dérivé (métabolite).

Dans la fermentation bactérienne, les produits obtenus sont pour la plupart des acides avec

éventuellement un mélange gazeux : CO2 et H2.

Quant à la fermentation alcoolique réalisée par la levure, elle fournit des alcools. En

brasseries, l’alcool obtenu est essentiellement de l’éthanol avec toujours du gaz carbonique

Les réactions de la fermentation alcoolique et acide sont résumées ci-dessous.

Les réactions de fermentation alcoolique

COURS DE TECHNOLOGIE ALIMENTAIRE Page 12

Les réactions de fermentations acides

b) Les types de fermentation alcoolique en brasserie

Il existe deux types de fermentation pour la bière :

- La fermentation haute réalisée par les levures de l’espèce Saccharomyces cerevisiae

fermentant entre 15°C et 20°C et remontant à la surface du moût fermenté ;

- La fermentation basse, avec les levures de l’espèce Saccharomyces carls bergensis,

fermentant entre 5 et 10°C et tombant au fond des cuves de fermentation.

c) La conduite de la fermentation en brasserie

L’ensemencement

On réalise toujours une aération du moût par barbotage d’oxygène avant l’ensemencement ;

l’oxygène favorisera la multiplication des cellules de levures du moût. accomplir les activités:

c’est la vie aérobie.

Les levures utilisées sont des levures de culture, c'est-à-dire des levures au départ sauvages et

qui sont par la suite adaptées dans l’industrie à travailler dans des conditions déterminées.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 13

La dose de levure est d’environ 100 g (ou ½ litre de levure) par hectolitre de moût, avec au

maximum 5% de cellules mortes, autrement, on n’obtiendrait une bière de mauvais goût.

De façon générale, on utilise une cuve d’ensemencement dans laquelle on laisse démarrer la

fermentation ; on transvase ensuite le contenu dans une ou plusieurs cuves de fermentation

définitives au bout de 24 heures de fermentation.

Les étapes de la fermentation

La fermentation se fait en deux étapes.

La fermentation primaire ou fermentation principale

Le moût ensemencé est versé dans une cuve et est laissé au repos. Après plusieurs heures, on

observe une mousse à la surface.

Après quelques jours, la mousse devient brune, car les résines amères et le tanin se sont

oxydés.

La fermentation est arrêtée lorsque, après observation au microscope, on constate que les

levures se tiennent en agrégats ; elles décantent, entraînant ainsi la clarification de la bière.

La fermentation secondaire ou garde

La garde suit la fermentation primaire. Sa durée est variable et elle se fait à une température

comprise entre 2 et 3°C. Elle est réalisée par le reste de levures ; les autres ayant décanté à la

fin de la fermentation primaire.

Pendant la garde, la bière achève sa maturation, s’affine et développe tout son arôme.

Par la garde de la bière l’on cherche les trois buts suivants :

- La saturation de la bière en gaz carbonique ;

- La clarification de la bière par le dépôt des matières en suspension;

- La maturation pour affinage du goût de la bière.

En pratique, le moût est placé dans une cuve fermée et maintenue à basse température (proche

de 0°), d’où le gaz carbonique ne pourra s’échapper, afin de saturer le moût en gaz

carbonique.

Après la fermentation principale, la teneur en CO2 est de seulement 0,2 %.

Par la garde, cette teneur en CO2 atteint les 0,40 – 0,45 %.

Pour obtenir ce taux, il faut démarrer la fermentation secondaire quand la teneur en sucre

fermentescible dans le moût est encore de 0,4 à 0,5 %.

En fin de fermentation la levure excrète différent composés, tel que des acides aminés,

peptides, acides nucléiques, phosphate organique et minéraux. Cette excrétion contribue à la

caractéristique et à la bonne valeur nutritionnelle de la bière.

Aux basses températures des cuves de garde, beaucoup de matières en solution dans la bière

deviennent insolubles, et forment un précipité dans les tanks. Des cellules de levure se

déposent également ; ceci explique la clarification de la bière.

Les courbes de fermentation de la bière sont présentées ci-dessous.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 14

Courbe de fermentation

COURS DE TECHNOLOGIE ALIMENTAIRE Page 15

5-7) LA FILTRATION DE LA BIERE

Avant la mise en bouteilles ou en fûts, la bière est filtrée pour éliminer les levures et les

matières en suspension.

Les types de filtre utilisés sont les filtres à plaques stérilisantes et les filtres à bougies.

Dans la plupart des cas, des adjuvants de types kieselguhr sont utilisés pour faciliter la

filtration (modération de la pression).

5-8) LE CONDITIONNEMENT

Les bières à conditionner sont stockées dans des tanks d’attente (installés dans des salles de

basses températures (autour de 0 à + 1°C) pour les mettre à l’abri du phénomène d’oxydation.

a) Le soutirage en fût

Les fûts sont en acier inoxydable, en un alliage d’aluminium, en bois ou en plastique. A

l’intérieur, ces fûts sont enduits d’une composition synthétique.

Ils sont lavés automatiquement par des injections successives d’eau chaude, de lessive et

d’eau froide.

Le local de soutirage doit être propre et sain.

b) Le soutirage en bouteilles

Les bouteilles

Il y a un nombre infini de formes de bouteilles divisé en bouteilles hautes et en bouteilles

courtes.

Parmi les bouteilles dites hautes, on distingue les bouteilles à corps cylindrique à col épaulé et

celle avec col conique.

Les bouteilles doivent pouvoir être bouchées de façon parfaite.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 16

La couleur du verre de la bouteille a beaucoup d’influence sur la protection de la bière contre

l’action de la lumière ; les meilleures bouteilles à ce sujet sont celles de couleur rouge-brun, et

après les vertes.

Les bouteilles sont lavées par trempage dans les bains de lessive ou par injection de la

solution de lessive à forte pression. La température de la lessive peut aller jusqu’à 75°C.

Le contrôle de la propreté des bouteilles lavées se fait par un homme qui retire les bouteilles

sales de la file. Ce contrôle peut également se faire par un poste électronique et les bouteilles

sales sont poussées hors de la file.

Les soutireuses à bouteilles

Les soutireuses à bouteilles contiennent des réservoirs à bière et un dispositif de soutirage

assez compliqué. En principe, et dans tous les modèles de machines, le fonctionnement est le

suivant :

- Les bouteilles sont transportées par un ruban mobile et arrivent devant la soutireuse ;

- Elles sont placées sur plateau fixé sur une tige animée par un mouvement montant et

descendant, provoqué par un piston ;

- En montant, les bouteilles sont appuyées contre les robinets de soutirage ;

- Elles font un tour avec la machine et se remplissent pendant ce temps.

Le soutirage en bouteilles peut se faire de façon semi-automatique pour les faibles débits.

Les bouteilles ainsi remplies sont encapsulées pour passer ensuite à la pasteurisation.

Le contrôle des bouteilles remplies

Devant un poste de contrôle, les bouteilles sont arrêtées brusquement et on envoie à travers la

bière un rayon lumineux qui transmet la présence de la moindre impureté à une cellule photo-

électrique. Celle-ci met en action un dispositif mécanique qui écarte la bouteille contenant la

bière à impureté.

5-9) LA PASTEURISATION DE LA BIERE

La pasteurisation consiste à porter la bière à la température choisie, et à la maintenir pendant

un certain temps, dans le but d’inactiver les levures et les bactéries et empêcher leur

développement qui entraine l’altération de la bière.

La bière est pasteurisée par une méthode selon le type de conditionnement ; flash

pasteurisation ou pasteurisation tunnel pour les bouteilles et flash pasteurisation pour les fûts.

Il faut prendre des précautions à cette opération, surtout à la méthode en tunnel, contre les bris

de verre des bouteilles provoqués souvent par insuffisance de l’espace libre dans le col de la

bouteille.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 17

La flash pasteurisation

Flash pasteurisation signifie pasteurisation rapide ou instantanée.

Dans cette opération, la bière est pasteurisée en vrac, avant le soutirage en bouteille ou en

fûts.

Elle est réalisée dans les pasteurisateurs à plaques (structure et principe de fonctionnement

décrits au cours).

Le soutirage se fait dans ce cas en salle strictement aseptique.

La pasteurisation en tunnel

La pasteurisation en tunnel est une méthode de pasteurisation appliquée à la bière après

conditionnement en bouteilles.

Ces appareils se composent d’un large tunnel, parcouru par les bouteilles sur une bande

transporteuse se déplaçant dans la machine à 0,2 m par minute.

En cours de route, les bouteilles sont portées progressivement à la température de

pasteurisation par arrosage à l’eau de plus en plus chaude.

Après avoir été maintenues à la température de pasteurisation θ°C pendant le temps t min

nécessaire, les bouteilles sont progressivement refroidies par de l’eau de plus en plus froide.

Le schéma d’une pasteurisation est le suivant :

- 20 minutes pour la montée en température ;

- 20 minutes pour la durée de maintien à la température de régime ;

- 20 minutes pour le refroidissement.

L’espace libre dans le col de la bouteille doit être d’au moins de 2,5 cm 3, sinon on arrive à

des pressions trop élevées, et on risque d’avoir des bouchages non étanches.

5-11) ETIQUETAGE

a) Généralités

Il existe de nombreux modèles d’étiqueteuses, qui diffèrent beaucoup l’une de l’autre d’après

leur mode de fonctionnement. Elles ont cependant toutes des parties essentielles communes

qui sont :

- Le magasin à étiquettes ;

- Le dispositif de prise de l’étiquette ;

- Le dispositif d’encollage ;

- Le dispositif de pose ;

- La station de fixation de l’étiquette.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 18

b) Le contenu de l’étiquette

L'étiquette de bière est un morceau de papier ou de plastique collé sur une bouteille de bière et

sur laquelle sont imprimées des informations légales et publicitaires ; ces informations

permettent au consommateur d'être averti de certains risques et d'effectuer son choix.

L'étiquette peut être illustrée de dessins, de photos, de reproductions d'œuvres d'art

C'est en Allemagne, en 1850 que sont apparues les premières étiquettes de bière, avec

l'avènement de la bouteille en verre et de la bière blonde.

En France, il faudra attendre 1868 ; les premières machines à étiqueter arriveront elles vers

1893.

On trouve bien des types d'étiquettes selon les matériaux utilisés pour la bouteille elle-même.

De même il existe plusieurs formes d'étiquettes, qui se placent à divers endroits (face, dos et

col de la bouteille).

De façon générale, les mentions suivantes doivent obligatoirement apparaître sur l'étiquette :

dénomination, par exemple « bière », « bière spéciale », « bière artisanale » ;

le cas échéant, le traitement subi (pasteurisation ou non) ;

quantité nette de produit en centilitres ou autres mesures ;

nom et adresse du brasseur ou du brasseur-négociant ou de l'embouteilleur ;

nom du pays d'origine pour celles destinées à l’exportation ;

code barre ;

pourcentage du volume d'alcool si supérieur à 1,2 %, l’erreur tolérée étant de 0,5 % ;

logo prévention femme enceinte ;

logo d'appellation ou d'indication géographique protégée ;

date limite de consommation (DLC) et/ou date limite d'utilisation optimale (DLUO),

ingrédients contenus, par ordre décroissant selon leur poids (matières premières,

épices…) ;

Le maître brasseur peut ajouter des informations supplémentaires ; selon la région ou

l'appellation, l'étiquette devra respecter des standards spécifiques :

mention plus précise du type de bière ou de fermentation : « blonde », « de garde »... ;

type de brassage : rauchbier, dampfbier... ;

nom des distributeurs, par exemple « sélectionné par... », « importé par... » ;

médailles ou autres prix accordés à la bière ;

recommandations de température de service ;

conditions de conservation du produit.

Quelques exemples d’étiquettes sont présentés ci-dessous.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 19

I.6 LA DISTRIBUTION DE LA BIERE

a) Les circuits de distribution

Le marché de la bière est un des marchés de l’agro-alimentaire à bénéficier de deux

circuits de distribution.

Le circuit alimentaire

On trouve généralement en grande surface les grandes marques de bière comme Heineken,

Kronenbourg, 1664 ou encore des cocktails à base de bière comme la Desperados ou le

Panaché et le Monaco de la marque Panach’ filiale du groupe Heineken.

Les recharges sont en général des fûts d’environ 5 litres, jetables et recyclables.

Les manifestations sportives

La bière est fortement représentée lors de manifestations sportives.

Exemple de Heineken, commanditaire de la coupe d’Europe de Rugby à XV depuis sa

création en 1995. Elle est appelée Heineken Cup ou H Cup en France en raison de la loi Evin

qui encadre la publicité pour l'alcool.

COURS DE TECHNOLOGIE ALIMENTAIRE Page 20

Vous aimerez peut-être aussi

- Processus de Fabrication de La Bire - A149Document4 pagesProcessus de Fabrication de La Bire - A149Matt BerryPas encore d'évaluation

- Cours de BrasserieDocument31 pagesCours de BrasserietsevoboudianguelaleamuriellePas encore d'évaluation

- SUBSTRATS CARBONES INDUSTRIELS 8 PagesDocument8 pagesSUBSTRATS CARBONES INDUSTRIELS 8 Pagesfellah aminaPas encore d'évaluation

- Document 2Document5 pagesDocument 2delaly KODJOPas encore d'évaluation

- MielDocument22 pagesMielabekhti abdelkader100% (2)

- Brasserie PDFDocument26 pagesBrasserie PDFMargo SmithPas encore d'évaluation

- Formation Pratique en Boisson Et BiereDocument21 pagesFormation Pratique en Boisson Et BiereFranck KenduPas encore d'évaluation

- 1S DSsem9Document2 pages1S DSsem9Ange MichellePas encore d'évaluation

- Comment Est Fabriqué La BièreDocument9 pagesComment Est Fabriqué La Bièreestimorobiga45Pas encore d'évaluation

- Dossier BiéresDocument5 pagesDossier BiéresjacoenoxPas encore d'évaluation

- Bi EreDocument35 pagesBi Erehouhou_houraPas encore d'évaluation

- Cours Brasserie 2010Document81 pagesCours Brasserie 2010Slim Zouinekh100% (2)

- SPT TD Transformation Production Bioethanol 2015Document21 pagesSPT TD Transformation Production Bioethanol 2015recettes entréesPas encore d'évaluation

- Cours N°2 Acide LactiqueDocument16 pagesCours N°2 Acide LactiqueFella lilia TalebPas encore d'évaluation

- Fiches Tech AMV 2-12% PONTEDocument1 pageFiches Tech AMV 2-12% PONTENABANGPas encore d'évaluation

- Epuration Du Jus de BetteraveDocument90 pagesEpuration Du Jus de BetteraveSALAH-EDDINE JANNANIPas encore d'évaluation

- Partie Ii Biotechnologie Microbienne Chap BDocument18 pagesPartie Ii Biotechnologie Microbienne Chap BAmira AmouraPas encore d'évaluation

- Présentation de La Laiterie HAMMADADocument19 pagesPrésentation de La Laiterie HAMMADAAmirou Baby MixicoPas encore d'évaluation

- Fermentation AlcooliqueDocument18 pagesFermentation AlcooliqueAnya ZakourPas encore d'évaluation

- Chap6 LaitDocument30 pagesChap6 LaitSanae MoufidPas encore d'évaluation

- Raisin SecDocument10 pagesRaisin SecMuslimPas encore d'évaluation

- BiereDocument2 pagesBiereJad Haydar Mohamed BouanguaPas encore d'évaluation

- Catalogue Diamgrain 2017 v2Document12 pagesCatalogue Diamgrain 2017 v2Technical department MOFVETPas encore d'évaluation

- Biologie Du Vin Et de La Bière - Planet-VieDocument31 pagesBiologie Du Vin Et de La Bière - Planet-VieAlonso Antonio ArroyoPas encore d'évaluation

- Boudarene FettaDocument87 pagesBoudarene FettaMohand Salah CherifPas encore d'évaluation

- Rapport de TP Biochimie MicrobienneDocument16 pagesRapport de TP Biochimie MicrobienneBadro MarciminiPas encore d'évaluation

- BiereDocument2 pagesBiereChercheurs AfricainsPas encore d'évaluation

- Production de PollenDocument22 pagesProduction de PollenFarid FaridPas encore d'évaluation

- HydromelDocument21 pagesHydromelSabrina Niice SouelePas encore d'évaluation

- Fiche Technique Amidon de Maïs Groupe MetidjiDocument2 pagesFiche Technique Amidon de Maïs Groupe Metidjinabil homi100% (1)

- Valorisation de La MélasseDocument26 pagesValorisation de La Mélassesa100% (3)

- Fabrication BièreDocument7 pagesFabrication Bièrelibrairie al nakhelPas encore d'évaluation

- Code 0002Document7 pagesCode 0002hicham DouiebPas encore d'évaluation

- MIELDocument10 pagesMIELHamed NaciriPas encore d'évaluation

- BOIREACTUERDocument4 pagesBOIREACTUERMoussa El FatmiPas encore d'évaluation

- 2013 Pro13 RPL Me An Gu Re MaDocument8 pages2013 Pro13 RPL Me An Gu Re Mapm.furetPas encore d'évaluation

- Microbiologie IndustrielleDocument59 pagesMicrobiologie IndustrielleImane RahPas encore d'évaluation

- Pate Levee Levure Organique 2016Document6 pagesPate Levee Levure Organique 2016EFS BAC1Pas encore d'évaluation

- Projet LambicDocument26 pagesProjet Lambicbertrams68Pas encore d'évaluation

- PrototypeDocument10 pagesPrototypeAya BenmakhloufPas encore d'évaluation

- BioéthanolDocument11 pagesBioéthanolmeratiPas encore d'évaluation

- FR Div 810862001001 01Document4 pagesFR Div 810862001001 01Arthur SaadaPas encore d'évaluation

- Expose FermentationDocument18 pagesExpose Fermentationanicetkroko100% (2)

- Aliments VL 2002Document49 pagesAliments VL 2002Saida AdjemiPas encore d'évaluation

- Capitre IV La Production Du CaféDocument20 pagesCapitre IV La Production Du CaféGedion DouaPas encore d'évaluation

- Château Pilsen 2RPDocument2 pagesChâteau Pilsen 2RPYoann RaillardPas encore d'évaluation

- Article La BetteraveDocument3 pagesArticle La Betteraveoubechou oubechouPas encore d'évaluation

- Généralités Sur Le Lait I. Le LaitDocument22 pagesGénéralités Sur Le Lait I. Le LaitCheriet AymenPas encore d'évaluation

- Voilà - Gibiers Canabec Sauce Bordelaise 300 MLDocument1 pageVoilà - Gibiers Canabec Sauce Bordelaise 300 MLJulie LafontainePas encore d'évaluation

- La Levure de BoulangerieDocument55 pagesLa Levure de BoulangerieABDESSAMAD HAMOUMIPas encore d'évaluation

- IntroductionDocument13 pagesIntroductionLahcene laminiPas encore d'évaluation

- FitomareDocument1 pageFitomareImane EzzariPas encore d'évaluation

- Levure de BièreDocument3 pagesLevure de BièreFouad MennaniPas encore d'évaluation

- CPA (Lait)Document31 pagesCPA (Lait)techno alimentairePas encore d'évaluation

- BoissonDocument11 pagesBoissonSara NailiPas encore d'évaluation

- CanneDocument3 pagesCanneJospinPas encore d'évaluation

- Transformation de La Betterave Sucriere SutaDocument181 pagesTransformation de La Betterave Sucriere SutaDavid HoffmanPas encore d'évaluation

- Fiche - Technique MDC Acide CitriqueDocument2 pagesFiche - Technique MDC Acide CitriqueSébastien RichezPas encore d'évaluation

- Capitre IV La Production Du CaféDocument20 pagesCapitre IV La Production Du CaféGedion DouaPas encore d'évaluation

- Norme NI 363 2222Document9 pagesNorme NI 363 2222Gedion DouaPas encore d'évaluation

- Chapitre VI L'Huile de PalmeDocument13 pagesChapitre VI L'Huile de PalmeGedion DouaPas encore d'évaluation

- Chocolat Technique IngénieurDocument3 pagesChocolat Technique IngénieurGedion DouaPas encore d'évaluation

- Chapitre II Lait Et Produits LaitiersDocument34 pagesChapitre II Lait Et Produits LaitiersGedion DouaPas encore d'évaluation

- Norme NI 366 2225Document10 pagesNorme NI 366 2225Gedion DouaPas encore d'évaluation

- Liste de Presence ExppadDocument4 pagesListe de Presence ExppadGedion DouaPas encore d'évaluation

- Liste Des Stations ParticipantesDocument3 pagesListe Des Stations ParticipantesGedion DouaPas encore d'évaluation

- Programme Formuler Et Fabriquer Des Produits Cosmétiques Sans Eau Labo4E N1Document3 pagesProgramme Formuler Et Fabriquer Des Produits Cosmétiques Sans Eau Labo4E N1Gedion DouaPas encore d'évaluation

- Guichet Unique Liste Des StationsDocument3 pagesGuichet Unique Liste Des StationsGedion DouaPas encore d'évaluation

- PC 3ème - L3 - Equlibre D Un Solide Soumis A Deux Forces NV CANEVASDocument6 pagesPC 3ème - L3 - Equlibre D Un Solide Soumis A Deux Forces NV CANEVASGedion DouaPas encore d'évaluation

- PC 3ème - L4 - Travail Et Puissance mecanique-NEWDocument6 pagesPC 3ème - L4 - Travail Et Puissance mecanique-NEWGedion DouaPas encore d'évaluation

- Norme NI 367 3349Document5 pagesNorme NI 367 3349Gedion DouaPas encore d'évaluation

- Incertitude en Microbio AlimentaireDocument2 pagesIncertitude en Microbio AlimentaireGedion DouaPas encore d'évaluation

- PC 3ème - L7 - Les AlcanesDocument9 pagesPC 3ème - L7 - Les AlcanesGedion Doua100% (1)

- Fiche Du Traitement de L'eau Potable Et Des Eaux de ChaudièreDocument1 pageFiche Du Traitement de L'eau Potable Et Des Eaux de ChaudièreGedion DouaPas encore d'évaluation

- Formation Gérer Les Effluents IndustrielsDocument5 pagesFormation Gérer Les Effluents IndustrielsGedion DouaPas encore d'évaluation

- FORMATION SUR L'incertitudeDocument1 pageFORMATION SUR L'incertitudeGedion DouaPas encore d'évaluation

- 3è-Maths-14 Pyramide Et CôneDocument22 pages3è-Maths-14 Pyramide Et CôneGedion DouaPas encore d'évaluation

- PC 3ème - L2 - Les ForcesDocument11 pagesPC 3ème - L2 - Les ForcesGedion DouaPas encore d'évaluation

- PC 3ème - L5 - Energie Mecanique-NewDocument8 pagesPC 3ème - L5 - Energie Mecanique-NewGedion DouaPas encore d'évaluation

- 3è-Maths-09 Coordonnées Dun VecteurDocument15 pages3è-Maths-09 Coordonnées Dun VecteurGedion Doua100% (1)

- LE CAFE - Torrefaction - TransportDocument1 pageLE CAFE - Torrefaction - TransportGedion DouaPas encore d'évaluation

- 3e - Maths-02 Proprietes de THALESDocument11 pages3e - Maths-02 Proprietes de THALESGedion DouaPas encore d'évaluation

- LE CAFE - Recolte - Et - ExtractionDocument1 pageLE CAFE - Recolte - Et - ExtractionGedion DouaPas encore d'évaluation

- LE CAFE - CommercialisationDocument1 pageLE CAFE - CommercialisationGedion DouaPas encore d'évaluation

- Evaluation de La Formation Á Chaud YEYOLAIDocument1 pageEvaluation de La Formation Á Chaud YEYOLAIGedion DouaPas encore d'évaluation

- Lexique Cafeologie 2015Document29 pagesLexique Cafeologie 2015Gedion DouaPas encore d'évaluation

- LE CAFE - Botanique - Et - CultureDocument1 pageLE CAFE - Botanique - Et - CultureGedion DouaPas encore d'évaluation

- Catalogues de Formation Lanema 2023Document12 pagesCatalogues de Formation Lanema 2023Gedion DouaPas encore d'évaluation

- La FêlureDocument2 pagesLa FêlureAmine HaronPas encore d'évaluation

- Dub 810CDocument1 pageDub 810CIván AndrésPas encore d'évaluation

- Tableau Des Mesures 24 OctobreDocument1 pageTableau Des Mesures 24 OctobreNarjasse KerbouaPas encore d'évaluation

- Série3 Chimie QuantitativeDocument2 pagesSérie3 Chimie QuantitativegaboPas encore d'évaluation

- La Vinification Des Vins Effervescents Prof-5Document8 pagesLa Vinification Des Vins Effervescents Prof-5OuarasPas encore d'évaluation

- Aux Frontières de La Soif (Kettly Mars (Mars, Kettly) ) (Z-Library)Document115 pagesAux Frontières de La Soif (Kettly Mars (Mars, Kettly) ) (Z-Library)louiswetsdanoPas encore d'évaluation

- Veiller-Sur-Elle REIMP BAT10Document592 pagesVeiller-Sur-Elle REIMP BAT10Imagen Gráfica Impresiones - Paraguay 1319 - CABAPas encore d'évaluation

- Asserie ST Feuillien PDFDocument32 pagesAsserie ST Feuillien PDFqi liuPas encore d'évaluation

- S1-Législation Vente D'alcoolDocument8 pagesS1-Législation Vente D'alcoolGilia GrandgeorgePas encore d'évaluation

- Mémoire de Fin de Cycle: ThèmeDocument48 pagesMémoire de Fin de Cycle: ThèmeRodayna Maram100% (1)

- Madagascar LF 2020 Rectificative PDFDocument67 pagesMadagascar LF 2020 Rectificative PDFRakotoarisoaPas encore d'évaluation

- Retrouve Moi Lisa GardnerDocument473 pagesRetrouve Moi Lisa Gardnercompte jobPas encore d'évaluation

- ThéorieDocument2 pagesThéoriehocine bariPas encore d'évaluation

- Cajuina - Trompete BBDocument1 pageCajuina - Trompete BBREINALDO GODOYPas encore d'évaluation

- Fiche Exercice Futur Simple CE1-CE2Document2 pagesFiche Exercice Futur Simple CE1-CE2SlaouiPas encore d'évaluation

- HACCP Partie 3Document48 pagesHACCP Partie 3Fousseyni TRAOREPas encore d'évaluation

- Vinification RoséDocument1 pageVinification RoséMATAR COUMEPas encore d'évaluation

- Plantes Et HerbesDocument7 pagesPlantes Et HerbesYatoPas encore d'évaluation

- C'est Pas Sorcier 2205 - ChampagneDocument1 pageC'est Pas Sorcier 2205 - ChampagneBarbaraPas encore d'évaluation

- Lhabit Ne Fait Pas Le MoineDocument5 pagesLhabit Ne Fait Pas Le MoineSkndrPas encore d'évaluation

- Pour Le ModuleDocument35 pagesPour Le ModuleCLARA KENGNI100% (1)

- Import CharteBouchonDocument21 pagesImport CharteBouchonsaddoukPas encore d'évaluation

- Ejercicios Passé ComposéDocument2 pagesEjercicios Passé ComposéMariana IsabelPas encore d'évaluation

- Séance 6 Baudelaire Poète Du SpleenDocument14 pagesSéance 6 Baudelaire Poète Du Spleenilyessangoten213Pas encore d'évaluation

- c3 Lecon 1 Les Agressions Du Systeme NerveuxDocument4 pagesc3 Lecon 1 Les Agressions Du Systeme NerveuxMikel SamuelPas encore d'évaluation

- Titre 13 - Hygiène Et Premiers SecoursDocument180 pagesTitre 13 - Hygiène Et Premiers SecourscantinimmoPas encore d'évaluation

- Les 101 Cocktails ClassiquesDocument35 pagesLes 101 Cocktails Classiqueskevin.brun14000Pas encore d'évaluation

- Devoir N°1 203-2024 Lda PCDocument2 pagesDevoir N°1 203-2024 Lda PCjustinkadjo57Pas encore d'évaluation

- Tarifs: Évènementiel 2022 ParticuliersDocument7 pagesTarifs: Évènementiel 2022 Particuliersthomas castraPas encore d'évaluation

- Leçon 24Document2 pagesLeçon 24ABDELMASSIHPas encore d'évaluation