Académique Documents

Professionnel Documents

Culture Documents

Chapitre4 La Gestion Budgetaire de La Production - Copie

Transféré par

ammar bousninaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre4 La Gestion Budgetaire de La Production - Copie

Transféré par

ammar bousninaDroits d'auteur :

Formats disponibles

Université de Gabès

Année universitaire 2023-2024

Institut supérieur de Gestion

Niveau : 3ème année

CHAPITRE 4: LA GESTION BUDGETAIRE DE LA

PRODUCTION

Introduction

Selon JONIO et PLAINDOUX : « Contrôle budgétaire »Edition DUNOD, 1971. Le budget de

production a pour but : « l’étude et la mise en œuvre de tous moyens matériels, méthodes et

procédés, existants ou à créer afin d’assurer le potentiel de fabrication nécessaire pour la

réalisation dans les délais impartis des objectifs fixés par le budget des ventes ».

Le budget de production : représente l’estimation de la production, en quantités et en

valeurs, à partir de l’objectif défini par le budget des ventes et en fonction des capacités

productives de l’entreprise.

L’élaboration du budget de production est un processus composé de trois phases :

- L’établissement du programme de production (c’est-à-dire ce qu’on va produire et en

quelle quantité) ;

- La détermination du niveau d’activité des unités de production ;

- La budgétisation proprement dite, soit la représentation globale chiffrée de l’activité de

production annuelle.

I) Prévision de la production

Le budget de production dépend du budget des ventes en tenant en compte des contraintes

liées à la production. Ces contraintes sont : La limitation des capacités des machines, de la

main d’œuvre disponible pour la fabrication et à la limitation des capacités de stockage.

Il s’agit de répondre aux questions suivantes :

Quels produits ? Quelles quantités ? Quels marchés ? Quelles qualités ?

Mais en effet, la réponse à ces questions n’est pas toujours simple car très souvent, des

ajustements des capacités et des besoins nécessaires sont indispensables.

A) Établissement d’un programme de production

1) Prise en compte d’une seule contrainte de production

Exemple :

Une entreprise fabrique deux modèles de tables A et B. On dispose des éléments prévisionnels

suivants pour l’année N :

Modèle A Modèle B

Ventes possibles en 5 000 unités 3 000 unités

quantités

Temps d’assemblage par 1 heure 2 heures

unité

Marge sur coût variable 200 DT 350 DT

unitaire

La capacité de production de l’usine est de 9 000 heures d’assemblage par an.

Travail à faire :

Rechercher le meilleur programme de production permettant la marge globale la plus

élevée.

2) Prise en compte deux contraintes de production

Exemple :

Une entreprise fabrique 2 produits A et B. Cette fabrication nécessite des travaux dans 2

ateliers : Atelier I et Atelier II.

Les temps des heures machines nécessaires par unité produit et par atelier, ainsi que les

capacités quotidiennes maximales sont données par le tableau suivant :

ATELIER I ATELIER II

Produit A 3h 4h

Produit B 5h 3h

Capacités quotidiennes 1 500 h 1 200 h

Pour des raisons commerciales, la production de produit A (la plus rentable) ne peut pas

excéder 200 unités par jour (il s’agit de limiter la production).

Travail à faire :

1) Mettre en forme le problème et les contraintes

2) Proposer une solution mathématique

3) Effectuer une représentation graphique.

CONTROLE DE GESTION KHEDER NAJET

2

La zone d’acceptabilité est le polygone des solutions possibles :(O – D – P – P’– C)

B) Recherche d'un optimum

Supposons que la vente d'une unité de A procure une marge sur coût variable de 1000 et la

vente d'une unité de B une marge sur

coût variable de 500.

La marge totale sera : 1 000 A + 500 B et pour exprimer qu'elle doit être maximale, on écrit :

1 000 A + 500 B = MAX.

Pour déterminer l’optimum économique, on peut présenter la droite correspondant à la

fonction économique

M = 1 000 A + 500 B

Pour maximiser M, il faut déplacer la droite parallèlement à elle – même le plus haut possible

c’est-à-dire qu’elle garde un point dans la zone d’acceptabilité.

Sur le graphique, on voit que cet optimum correspond au point P’ où

on a :

A = 200

4A + 3B = 1 200

4 x 200 + 3 B

B = 400 / 3 = 133

CONTROLE DE GESTION KHEDER NAJET

3

Ce programme réalise le plein emploi de l’atelier II mais il n’utilise dans l’atelier I que :

(3 x 200 + 5 x 133) = 1 266 heures laissant une capacité inemployée (mais disponible) de 1

500 – 1 266 = 234 heures.

La marge correspondante est de : (1 000 x 200 + 500 x 133) =266 500 au lieu de 245 000 au

point P.

Il faut noter que cette méthode ne peut être utilisée si le programme comporte plus de deux

variables d’où l’utilisation de la méthode simplexe que nous n’allons pas traiter.

II) L’élaboration du budget de production (Budgétisation de la production)

A) Cas d’une production unique et régulière dans le temps

Lorsque le rythme de ventes sur l’année est irrégulier, la répartition dans le temps de la

production pose le problème de la politique de stockage.

Exemple

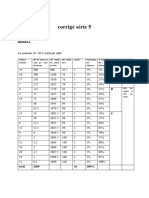

Les prévisions des ventes pour un produit P sont établies comme suit :

trimestres 1 2 3 4 TOTAL

Quantités 1500 1500 2000 3000 8000

La fabrication d’une unité nécessite 2 heures de travail sur un poste d’assemblage.

Chaque poste d’assemblage a un coût fixe annuel de 100 000 DT et une capacité de

production de 500 heures par trimestre. Le coût de stockage d’une unité est de 1000 DT par

an. Deux politiques sont possibles pour la production :

- Une production régulière dans le temps ;

- Une adaptation du rythme de production au rythme des ventes.

Soit dans le cas présent : 8 000 / 4 = 2 000 unités par trimestre.

Cette politique aura des conséquences sur les stocks. D’où le tableau suivant :

Trimestres 1 2 3 4

SI 0 500 1 000 1 000

Entrée (productions) 2 000 2 000 2 000 2 000

Sorties (Ventes) 1 500 1 500 2000 3000

SF 500 1 000 1 000 0

Stock moyen 250 750 1 000 500

CONTROLE DE GESTION KHEDER NAJET

4

Cette politique a l’avantage d’utiliser au mieux le potentiel de l’entreprise : le nombre de

postes de travail nécessaire est de :

(2 h x 2 000 unités) / 500 capacités de production = 8.

Cependant, elle a pour conséquence un stockage important.

Le stock moyen sur l’année serait : (250 + 750 + 1 000 + 500) / 4 = 625 unités.

Ainsi, le coût de cette politique de production est de :

Coût des postes de travailOUT 8( nombre de postes)x 100000 (chaque poste

a un cout fixe annuel de 100000)=

800000OUT

Coût de stockage (625 (stock moyen sur l’année) x

1 000 (coût de stockage) = 625 000

Total = 1 425 000

Coût

B) Cas d’une adaptation du rythme de production au rythme des ventes

Si la demande est régulière sur chaque période, il est possible d’avoir à la limite un stock nul.

Cependant, l’entreprise doit, dans ce cas, être à même de prévoir un nombre de postes de

travail pour faire face à la demande maximale du trimestre 4 soit : 2 h x (3 000 unités / 500

capacités de production) =12 postes.

Les conséquences d’une telle politique peuvent être résumées comme suit :

Trimestres 1 2 3 4

SI 0 0 0 0

Entrée (productions) 1 500 1 500 2000 3000

Sorties (Ventes) 1 500 1 500 2000 3000

SF 0 0 0 0

Le coût de cette politique de production est de :

Coût des postes de travailOUT 12( nombre de postes)x 100000 (chaque

poste a un cout fixe annuel de 100000)=

1200000OUT

Coût de stockage 0

Total = 1200000O

Cette solution apparaît moins coûteuse que la première.

CONTROLE DE GESTION KHEDER NAJET

5

III) Contrôle de la production : Les coûts préétablis et analyse des

écarts

Le contrôle budgétaire de la production fera apparaître des écarts entre production réelle et

production prévue. Il fera apparaître les

écarts entre les coûts au niveau de la production réelle.

Le suivi de la fonction de production s’effectue en référence à la structure de coûts de

produits en distinguant les charges directes et les charges indirectes.

A) Présentation des coûts préétablis (standards)

Les coûts préétablis sont des coûts calculés à l'avance pour chiffrer des flux prévisionnels de

toutes natures en quantité ou en valeur

Les écarts entre coûts préétablis et coûts constatés se calculent sous la forme :

Coût constaté - Coût préétabli.

1) Traitement des écarts sur coûts des matières

Ecart total = Coût réel - Coût préétabli

Coût réel = Coût unitaire x quantité réelle ;

Coût préétabli = Coût unitaire préétabli x quantité préétablie.

Ecart global = Coût réel de la matière utilisée pour la production constatée - Coût

préétabli de la matière utilisée ajusté à la production constatée

- Un écart positif (coût réel > coût préétabli) est défavorable et représente une perte

- Un écart négatif (coût réel < coût préétabli) est favorable et représente une économie

L’analyse de l’écart global sur coûts des matières fait apparaître deux sous écarts : un écart

sur prix et un écart sur quantité.

Ecart / prix = (Prix réel – Prix préétabli) x Quantité réelle = (Pr – Pp) x Qr

Ecart / quantité= (Quantité réelle – Quantité préétablie) x Prix préétabli

= (Qr – Qp) x Pp

Ecart global (Ecart / prix) + (Ecart / quantité)

CONTROLE DE GESTION KHEDER NAJET

6

2) Traitement des écarts sur coûts de la main d’œuvre directe

Ce traitement est semblable au premier sauf qu’il faut qu’il doit être adapté à la nature de la

charge variable directe. Il s’agit d’heure de main d’œuvre, de taux horaire et d’écart sur

temps. L’analyse fait apparaître deux sous écarts : un écart sur prix et un écart sur

quantité.

B- Les causes possibles d’écarts

Causes relatives aux facteurs de production ( Différences de prix de la matière,

Différences de quantités de la matière, Différences de prix de la main d’œuvre,

Différences de rendement de la main d’œuvre)

Causes relatives à l’organisation de la production: Qualité de la gestion des stocks

et des approvisionnements Qualité de l’ordonnancement, Mauvais réglage ou

défaillance des machines

Causes relatives au marché de l’entreprise: Augmentation ou diminution de la part

de marché, Augmentation ou diminution du rendement par rapport à celui des

concurrents.

CONTROLE DE GESTION KHEDER NAJET

7

Vous aimerez peut-être aussi

- Chapitre 2 La Gestion Budgetaire de La ProductionDocument49 pagesChapitre 2 La Gestion Budgetaire de La Productionanass saoudi100% (1)

- Recueil d'exercices d'économie: 330 questions et exercices corrigés de microéconomie, macroéconomie, et économie internationaleD'EverandRecueil d'exercices d'économie: 330 questions et exercices corrigés de microéconomie, macroéconomie, et économie internationalePas encore d'évaluation

- Chapitre 2 La Gestion Budgetaire de La ProductionDocument49 pagesChapitre 2 La Gestion Budgetaire de La ProductionHamza Rifi100% (1)

- INUCASTY GP CCGE2 BudgetdeProd CoûtsPréétablisDocument12 pagesINUCASTY GP CCGE2 BudgetdeProd CoûtsPréétablisAdelphe MeliguePas encore d'évaluation

- Contrôle de GestionDocument23 pagesContrôle de GestionAnas NouimiPas encore d'évaluation

- Budget de ProductionDocument7 pagesBudget de Productiontt ghPas encore d'évaluation

- Gestion Budgétaire de La ProductionDocument36 pagesGestion Budgétaire de La ProductionMohamed El YoubiPas encore d'évaluation

- Séries 1,2,3,4.....Document7 pagesSéries 1,2,3,4.....Koora BestPas encore d'évaluation

- Chapitre 4 Le Controle Budgetaire de La ProductionDocument8 pagesChapitre 4 Le Controle Budgetaire de La ProductionlelktiridrPas encore d'évaluation

- cours de la gestion budgetaire et previsionnelle (3)Document114 pagescours de la gestion budgetaire et previsionnelle (3)el badaoui hichamPas encore d'évaluation

- Chapitre 2 Budget de ProductionDocument9 pagesChapitre 2 Budget de ProductionMaha eddaPas encore d'évaluation

- Etudes de Cas Gestion BudgétaireDocument6 pagesEtudes de Cas Gestion BudgétairenawarPas encore d'évaluation

- Chapitre 3 Gestion Budgétaire de La ProductionDocument9 pagesChapitre 3 Gestion Budgétaire de La ProductionnassimaPas encore d'évaluation

- Budget de ProductionDocument22 pagesBudget de Productionhello poPas encore d'évaluation

- Comptabilite Le Budget de Production PDFDocument19 pagesComptabilite Le Budget de Production PDFyoussefriifiPas encore d'évaluation

- TD CG 3Document5 pagesTD CG 3HafidElgraa100% (1)

- Serie 2 Les Approches Danalyse de CoutsDocument5 pagesSerie 2 Les Approches Danalyse de CoutsWarda FloraPas encore d'évaluation

- Budget de ProductionDocument6 pagesBudget de ProductionyacsonyackPas encore d'évaluation

- Cours 05 PDFDocument4 pagesCours 05 PDFSalwa EdderyPas encore d'évaluation

- CH10 - Les Coûts de Production PDFDocument55 pagesCH10 - Les Coûts de Production PDFAmine Adel BengherabiPas encore d'évaluation

- Contrôle de Gestion FSJES S6Document22 pagesContrôle de Gestion FSJES S6Asmaa LahouaouiPas encore d'évaluation

- TD GBDocument8 pagesTD GBmouna yadharPas encore d'évaluation

- Chapitre III. Budget de Production W.NOKAIRIDocument5 pagesChapitre III. Budget de Production W.NOKAIRIaziz shahin100% (1)

- CDG TD3Document5 pagesCDG TD3LabroufiAbdelouahedPas encore d'évaluation

- Série D'exercices 1 2020Document2 pagesSérie D'exercices 1 2020Yassir ChgoraPas encore d'évaluation

- C 2018 CorrigéDocument6 pagesC 2018 CorrigékckdzwdfnrPas encore d'évaluation

- 79941345Document4 pages79941345Sami AyadiPas encore d'évaluation

- Gestion de Production Épreuves Et Corrigé 2011Document5 pagesGestion de Production Épreuves Et Corrigé 2011Ornel RostandlerPas encore d'évaluation

- TD GP Dec 2023 - 034334Document6 pagesTD GP Dec 2023 - 034334calvinassongmoPas encore d'évaluation

- Exercices de Controle de GestionDocument13 pagesExercices de Controle de GestionMoaad El Boghabi100% (4)

- DSN1 4-Ieme-2019Document7 pagesDSN1 4-Ieme-2019Malek MesfarPas encore d'évaluation

- Chapitre 2 Gestion Budgétaire de La Production PDFDocument3 pagesChapitre 2 Gestion Budgétaire de La Production PDFDyna CiccéPas encore d'évaluation

- TD3 Nov 2022Document4 pagesTD3 Nov 2022chaima smatiPas encore d'évaluation

- Série Seuil de RentabilitéDocument3 pagesSérie Seuil de RentabilitéAbdelkhalek SaidiPas encore d'évaluation

- Budget de Production FSJES S6Document40 pagesBudget de Production FSJES S6OüMái Må HLPas encore d'évaluation

- Cours OGP Chapitre1Document5 pagesCours OGP Chapitre1Firas AjmiPas encore d'évaluation

- TDs1-2 - Gestion Des OpérationsDocument7 pagesTDs1-2 - Gestion Des OpérationsRä HøubaPas encore d'évaluation

- TD3 Et Corrige 5Document13 pagesTD3 Et Corrige 5Takwa Ben AliPas encore d'évaluation

- 16 Apprendre Vite Et BienDocument8 pages16 Apprendre Vite Et BienHafsa BenazzouzPas encore d'évaluation

- L1-GPL - Gestion Des coûts-TD #04 +corrigéDocument4 pagesL1-GPL - Gestion Des coûts-TD #04 +corrigéAntoine BiloaPas encore d'évaluation

- TD ABC Et MCVSDocument5 pagesTD ABC Et MCVSAhmed Hassan SkifaPas encore d'évaluation

- TD 3 Budget Determinants EtudiantsDocument4 pagesTD 3 Budget Determinants EtudiantsOumayma OumaPas encore d'évaluation

- Contrôle de Gestion: Niversité Oulay IsmailDocument14 pagesContrôle de Gestion: Niversité Oulay IsmailÃbdél Mãjìd ËlPas encore d'évaluation

- Chapitre2 - Gestion de La ProductionDocument40 pagesChapitre2 - Gestion de La ProductionOussama BouharaouiPas encore d'évaluation

- CG Ch2 Prod s8 - CopieDocument31 pagesCG Ch2 Prod s8 - CopieZeghari AymanePas encore d'évaluation

- Gestion BudgetaireDocument62 pagesGestion Budgetairehanae ziouziouPas encore d'évaluation

- Fiche Séquence N°6 CAEDocument32 pagesFiche Séquence N°6 CAEMouzoun ZakaryaPas encore d'évaluation

- La Fonction ProductionDocument6 pagesLa Fonction ProductionwayPas encore d'évaluation

- Contrôle de Gestion: Niversité Oulay IsmailDocument22 pagesContrôle de Gestion: Niversité Oulay Ismailmohamedaitkhouya2023Pas encore d'évaluation

- Optimisation Prod Et CoûtsDocument18 pagesOptimisation Prod Et CoûtsBertin KamsipaPas encore d'évaluation

- TD 6e SEMAINE -Document10 pagesTD 6e SEMAINE -andrekwayep95Pas encore d'évaluation

- Gestion Budgétaire TD 2024Document3 pagesGestion Budgétaire TD 2024Blank LightyPas encore d'évaluation

- Exercice D'établissement Des Coûts ABCDocument25 pagesExercice D'établissement Des Coûts ABCScribdTranslationsPas encore d'évaluation

- Le Budget de Production2022Document24 pagesLe Budget de Production2022Yassir BelghitiPas encore d'évaluation

- Gestion de ProductionDocument39 pagesGestion de ProductionTaha stylesPas encore d'évaluation

- Cours Gestion Budgã©taire - Chap2 - Budget Production - IAM - 2014-2105Document6 pagesCours Gestion Budgã©taire - Chap2 - Budget Production - IAM - 2014-2105Cheikh Gueye100% (1)

- Gestion CDocument11 pagesGestion CFiras ZahmoulPas encore d'évaluation

- Contrôle de Gestion: Niversité Oulay IsmailDocument55 pagesContrôle de Gestion: Niversité Oulay Ismailrijehe4376Pas encore d'évaluation

- TRAVAUX DIRIGES. MATIERE - Contrôle de Gestion TD N - 3 THEME - Le Budget de Production ENSEIGNANT - Y. ABASSIDocument5 pagesTRAVAUX DIRIGES. MATIERE - Contrôle de Gestion TD N - 3 THEME - Le Budget de Production ENSEIGNANT - Y. ABASSIÃbdél Mãjìd ËlPas encore d'évaluation

- Correction TD1Document3 pagesCorrection TD1ammar bousninaPas encore d'évaluation

- Comptabilite de Groupe.Document83 pagesComptabilite de Groupe.hamdi9235Pas encore d'évaluation

- Correction TD 3Document2 pagesCorrection TD 3ammar bousninaPas encore d'évaluation

- Gestion Des Institutions FinancieresDocument2 pagesGestion Des Institutions Financieresammar bousninaPas encore d'évaluation

- Corrigé Serie 5Document5 pagesCorrigé Serie 5ammar bousninaPas encore d'évaluation

- Theorie Postive JFC BAT 2009Document11 pagesTheorie Postive JFC BAT 2009ikram benPas encore d'évaluation

- Présentation Du Projet - V20130425Document16 pagesPrésentation Du Projet - V20130425Hassan AfakharPas encore d'évaluation

- STEG - Réf Usine - 008276841Document2 pagesSTEG - Réf Usine - 008276841Houssem MallekhPas encore d'évaluation

- Formation Gestion Des Stocks PELLENCDocument32 pagesFormation Gestion Des Stocks PELLENCELHADIQPas encore d'évaluation

- Le ToyotismeDocument4 pagesLe ToyotismeIkhlass LahmidiPas encore d'évaluation

- Planilha Do Holder 13.05.2022Document472 pagesPlanilha Do Holder 13.05.2022Adilson Ferrari AlvesPas encore d'évaluation

- Rapport Proj FedDocument22 pagesRapport Proj FedAziz MsolliPas encore d'évaluation

- Freemobile Facture 1420212521Document2 pagesFreemobile Facture 1420212521Kimberly MyersPas encore d'évaluation

- UFX Trading Guide FRDocument20 pagesUFX Trading Guide FRLazarePas encore d'évaluation

- L'Empire de Dette PDFDocument315 pagesL'Empire de Dette PDFkouadio yao Armand100% (1)

- Lettre de Motivation StageDocument1 pageLettre de Motivation StageNouara BoucheribaPas encore d'évaluation

- Descriptif Responsable QhseDocument2 pagesDescriptif Responsable QhseHassane AmadouPas encore d'évaluation

- Sujet Corrige DCG Ue4 2008Document26 pagesSujet Corrige DCG Ue4 2008DOUGLASS TIOGOPas encore d'évaluation

- Une Seconde Chance Robert KiyosakyDocument370 pagesUne Seconde Chance Robert Kiyosakyjosué BIGNOUMBAPas encore d'évaluation

- Outils 1Document82 pagesOutils 1Adil Loukili100% (2)

- Principales Dispositions Fiscales Du PLF 2024Document35 pagesPrincipales Dispositions Fiscales Du PLF 2024ASAAD MAJIDIPas encore d'évaluation

- Thèse OC - Management Public Territorial Des Projets D IDE - 23 Janvier 2019Document273 pagesThèse OC - Management Public Territorial Des Projets D IDE - 23 Janvier 2019mkhsmahanPas encore d'évaluation

- Autoliquidation TVADocument6 pagesAutoliquidation TVAZORROPas encore d'évaluation

- Presse A Huile de PalmeDocument4 pagesPresse A Huile de PalmeZena SamPas encore d'évaluation

- Problematique de Redaction de Memoire 2022Document2 pagesProblematique de Redaction de Memoire 2022balla pierre koivoguiPas encore d'évaluation

- Arsene Lupin - 1-82Document1 pageArsene Lupin - 1-82Francisco MonteiroPas encore d'évaluation

- Rapport Financier Raja Club AthleticDocument35 pagesRapport Financier Raja Club AthleticYouness Gharib50% (2)

- ER1 2022 Comptabilité Analytique D'exploitation 1 AM1 CM1 ISDocument2 pagesER1 2022 Comptabilité Analytique D'exploitation 1 AM1 CM1 ISRica RiosPas encore d'évaluation

- Leçon 1: Le Système-Monde: Des Espaces Interdépendants : PDFDocument43 pagesLeçon 1: Le Système-Monde: Des Espaces Interdépendants : PDFannadiandy57Pas encore d'évaluation

- 1100 Mots Voc Tests TOEICDocument22 pages1100 Mots Voc Tests TOEICNoureddine BenPas encore d'évaluation

- Projet en Mécanique SéminiareDocument111 pagesProjet en Mécanique SéminiarengouoPas encore d'évaluation

- شــروط قبــول الدعــوىDocument20 pagesشــروط قبــول الدعــوىtomi zinaPas encore d'évaluation

- Diec 2018 2019 TD1Document11 pagesDiec 2018 2019 TD1Flavius AlexandruPas encore d'évaluation

- Prorogation Présélections National Et International Ouvert #04.GRTG - DOSG-2019Document1 pageProrogation Présélections National Et International Ouvert #04.GRTG - DOSG-2019Ra BahPas encore d'évaluation

- Stainpro User Guide de L Utilisateur 1623 Series 1623Document16 pagesStainpro User Guide de L Utilisateur 1623 Series 1623Michel Guay0% (1)

- Correction Economie Gest2012 PDFDocument114 pagesCorrection Economie Gest2012 PDFIsaknder ChamiPas encore d'évaluation

- La comptabilité facile et ludique: Il n'a jamais été aussi simple de l'apprendreD'EverandLa comptabilité facile et ludique: Il n'a jamais été aussi simple de l'apprendreÉvaluation : 2 sur 5 étoiles2/5 (1)

- 7 Techniques Pour Augmenter Vos Revenus: Rentabilisez vos passions, Testez vos idées et Lancez votre business sans risqueD'Everand7 Techniques Pour Augmenter Vos Revenus: Rentabilisez vos passions, Testez vos idées et Lancez votre business sans risqueÉvaluation : 2.5 sur 5 étoiles2.5/5 (3)

- L'analyse fondamentale facile à apprendre: Le guide d'introduction aux techniques et stratégies d'analyse fondamentale pour anticiper les événements qui font bouger les marchésD'EverandL'analyse fondamentale facile à apprendre: Le guide d'introduction aux techniques et stratégies d'analyse fondamentale pour anticiper les événements qui font bouger les marchésÉvaluation : 3.5 sur 5 étoiles3.5/5 (4)

- Création d'une start-up à succès de A à Z: Réussir votre Start-up 2.0 Web et MobileD'EverandCréation d'une start-up à succès de A à Z: Réussir votre Start-up 2.0 Web et MobileÉvaluation : 3.5 sur 5 étoiles3.5/5 (4)

- Comment transformer 5000€ en un millionD'EverandComment transformer 5000€ en un millionÉvaluation : 2 sur 5 étoiles2/5 (1)

- Le Scalping est Amusant!: Partie 1: Le trading rapide avec Heikin AshiD'EverandLe Scalping est Amusant!: Partie 1: Le trading rapide avec Heikin AshiÉvaluation : 5 sur 5 étoiles5/5 (1)

- La communication professionnelle facile à apprendre: Le guide pratique de la communication professionnelle et des meilleures stratégies de communication d'entrepriseD'EverandLa communication professionnelle facile à apprendre: Le guide pratique de la communication professionnelle et des meilleures stratégies de communication d'entrepriseÉvaluation : 5 sur 5 étoiles5/5 (1)

- Gestion de projet : outils pour la vie quotidienneD'EverandGestion de projet : outils pour la vie quotidienneÉvaluation : 5 sur 5 étoiles5/5 (2)

- Le trading en ligne facile à apprendre: Comment devenir un trader en ligne et apprendre à investir avec succèsD'EverandLe trading en ligne facile à apprendre: Comment devenir un trader en ligne et apprendre à investir avec succèsÉvaluation : 3.5 sur 5 étoiles3.5/5 (19)

- Comment trader dans un range: Négociez sur le marché le plus intéressant du mondeD'EverandComment trader dans un range: Négociez sur le marché le plus intéressant du mondeÉvaluation : 5 sur 5 étoiles5/5 (1)

- Marketing: Guide Pour Gagner De L'argent En Ligne Avec Les Réseaux SociauxD'EverandMarketing: Guide Pour Gagner De L'argent En Ligne Avec Les Réseaux SociauxPas encore d'évaluation

- Direction, Alignment, Commitment: Achieving Better Results Through Leadership, First Edition (French)D'EverandDirection, Alignment, Commitment: Achieving Better Results Through Leadership, First Edition (French)Pas encore d'évaluation

- Comment entreprendre en partant de zéro - Le guide de poche pour créer son entrepriseD'EverandComment entreprendre en partant de zéro - Le guide de poche pour créer son entreprisePas encore d'évaluation

- Guide OCDE-FAO pour des filières agricoles responsablesD'EverandGuide OCDE-FAO pour des filières agricoles responsablesPas encore d'évaluation

- La stratégie commerciale en boulangerie pâtisserieD'EverandLa stratégie commerciale en boulangerie pâtisserieÉvaluation : 3.5 sur 5 étoiles3.5/5 (2)

- Investir pour les débutants - Démarrer en 10 étapes facilesD'EverandInvestir pour les débutants - Démarrer en 10 étapes facilesÉvaluation : 3.5 sur 5 étoiles3.5/5 (2)

- La psychologie du travail facile à apprendre: Le guide d'introduction à l'utilisation des connaissances psychologiques dans le domaine du travail et des organisationsD'EverandLa psychologie du travail facile à apprendre: Le guide d'introduction à l'utilisation des connaissances psychologiques dans le domaine du travail et des organisationsPas encore d'évaluation

- Forex Trading facile à apprendre: Le guide d'introduction au marché des changes et aux stratégies de négociation les plus efficaces dans l'industrie des devises.D'EverandForex Trading facile à apprendre: Le guide d'introduction au marché des changes et aux stratégies de négociation les plus efficaces dans l'industrie des devises.Évaluation : 4 sur 5 étoiles4/5 (1)

- Options Binaires: Étapes par étapes guide pour gagner de l'argent à partir du trading l'indice de Volatilite.D'EverandOptions Binaires: Étapes par étapes guide pour gagner de l'argent à partir du trading l'indice de Volatilite.Évaluation : 5 sur 5 étoiles5/5 (1)

- Mieux s'organiser au travail: Le guide pratique pour gérer son temps et atteindre ses objectifsD'EverandMieux s'organiser au travail: Le guide pratique pour gérer son temps et atteindre ses objectifsÉvaluation : 4 sur 5 étoiles4/5 (7)

- L'analyse technique facile à apprendre: Comment construire et interpréter des graphiques d'analyse technique pour améliorer votre activité de trading en ligne.D'EverandL'analyse technique facile à apprendre: Comment construire et interpréter des graphiques d'analyse technique pour améliorer votre activité de trading en ligne.Évaluation : 3.5 sur 5 étoiles3.5/5 (6)

- Le plan marketing en 4 étapes: Stratégies et étapes clés pour créer des plans de marketing qui fonctionnentD'EverandLe plan marketing en 4 étapes: Stratégies et étapes clés pour créer des plans de marketing qui fonctionnentPas encore d'évaluation

- Comment Développer Votre Entreprise de Marketing de Réseau en 15 Minutes Par Jour : Rapide ! Efficace ! Fantastique !D'EverandComment Développer Votre Entreprise de Marketing de Réseau en 15 Minutes Par Jour : Rapide ! Efficace ! Fantastique !Évaluation : 4 sur 5 étoiles4/5 (8)