Académique Documents

Professionnel Documents

Culture Documents

tp1 Moulage

tp1 Moulage

Transféré par

akkari.rayhaneTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

tp1 Moulage

tp1 Moulage

Transféré par

akkari.rayhaneDroits d'auteur :

Formats disponibles

Ministère de l’Enseignement Supérieur, de la Recherche Scientifiques de la Technologie

Université de Sfax

Ecole Nationale d’Ingénieurs de Sfax

Préparé par :

Zied Rekik

Tawfik Mechri

Amna Mhafdhia

GEM2S4

Enseignant : Zied Antar

Année universitaire : 2009/2010

I. Introduction:

Le moulage ou fonderie est un ensemble de procédés qui permet de réaliser des pièces

brutes. Il consiste à réaliser des pièces brutes par coulée du métal en fusion dans un moule

en sable ou en métal (représentant l'empreinte de la pièce à obtenir). Le métal en se

solidifiant, reproduit les contours et les dimensions de l'empreinte du moule.

Dans ce travaux pratique on s’intéresse a la réalisation des pièces moulées par le procèdes

de moulage en sable.il existe quartes types de moulage en sables qui sont :

- En modèle monobloc.

- En deux parties.

- En fausse partie.

- En chape.

Dans notre TP on s’intéresse à la réalisation de moule en fausse partie.

II. Moulage en sable :

Le moulage en sable est le procédé le plus ancien et convient presque pour tous les

métaux et alliages de moulage. Il s'adapte bien aux petites séries de production et surtout

pour les pièces de grandes dimensions. Il consiste a à couler le métal en fusion dans

l'empreinte du moule en sable, réalisée d'après un modèle ayant la forme de la pièce à

obtenir.

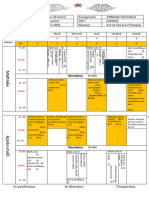

1. Matériels utilisés :

Pilette fouloir truelle goujon racleur

Châssis mandrin de coulée évent

Figure(2) : matériels utilisées

- Modèle.

- Châssis.

- Sable de moulage.

- Métal liquide.

- Truelle (pour rendre lisse la face de joint du moule).

- Pillette et fouloir (pour le compactage du sable).

- Mandrin de coulée (pour la confection du trou de coulée).

2. Préparation du sable :

Le sable de moulage doit contenir :

-Silice (80%).

-Bentonite (15%).

-Eau (5%).

Tout d’abord on pèse 1,5 kg de bentonite, 8.5 de sable usé et 20kg de nouveau sable.

On fait broyer le sable pour casser les mottes puis on ajoute la bentonite et ensuite en

ajout l’eau progressivement. Puis on fait le malaxage du mélange.

3. Réalisation du moule :

a. Pièce modèle :

Nous avons choisi une pièce modèle monobloc nécessitant une fausse partie.

Figure (1) : pièce modèle

b. Pièce modèle nécessitant une fausse partie :

A-serrage de la fausse partie :

On prépare le châssis qui doit contenir la fausse partie de la pièce modèle.

B-mise en place du modèle et apport du sable pour remonter le joint

C-serrage du châssis inferieur :

-Tamiser le sable de contact

-Verser le sable de remplissage

-Serrage par tassement manuelle

-Raclage

-Réalisation des tirés d’évent et de la coulée

Figure(3) : châssis inferieur fini.

D-confection du châssis supérieur :

-Mise en place du châssis supérieur et reprendre les étapes précédentes.

-Apres le serrage et raclage on prépare le bassin de coulée et en démouler le modèle du

jet de la coulée.

-Séparation des châssis et extraction de la pièce modèle

Figure(4) :chassi superieur fini

-Remoulage :

Figure (5) : moule fini

Figure(6) : mise en plan du moule fini

-Coulée : Lors de la coulée, le métal liquide pénètre dans l'empreinte du moule à travers le

système de coulée. En général un système de coulée se compose de :

Figure(7) : système de coulée

Finalement, apres la coulée et le décochage on obtient la pièce suivante :

Figure (8) : Pièce coulée

Apres l’ébarbage on obtient la pièce finale sous forme de pièce modèle :

Figure(8) : Pièce fini

III. Conclusion :

Le moulage en sable est généralement très économique, mais les caractéristiques

d'un alliage coulé sont plus faible que celles du même alliage forgé Les défauts de

fonderie, fréquents dans les pièces moulées, diminuent encore leur résistance

globale, certains de ces défauts, dus aux gaz occlus ou à la contraction du métal au

refroidissement, mais peuvent-être évités par un tracé judicieux des formes. Aussi

la pièce finie n’a pas les dimensions et la forme exacte du modèle.

Vous aimerez peut-être aussi

- Fabrication MécaniqueDocument229 pagesFabrication MécaniquelamyochPas encore d'évaluation

- PFE Final Audit Comptable Et FinancierDocument38 pagesPFE Final Audit Comptable Et FinancierShaimae Tabri38% (8)

- Fonderie PDFDocument7 pagesFonderie PDFmattuiffPas encore d'évaluation

- Techniques de Fabrication MécaniqueDocument80 pagesTechniques de Fabrication MécaniquetestttPas encore d'évaluation

- Moulage PDFDocument53 pagesMoulage PDFhafid100% (4)

- Corrigé TD6 de MoulageDocument6 pagesCorrigé TD6 de MoulageNabil Jlassi83% (6)

- MoulageDocument52 pagesMoulageLanjar RanimPas encore d'évaluation

- Arcanes MajeuresDocument2 pagesArcanes MajeuresAmeliePas encore d'évaluation

- Le Moulage en Sable PDFDocument4 pagesLe Moulage en Sable PDFdellmika100% (13)

- 1 MoulageDocument25 pages1 MoulageHamza Rouihem100% (1)

- Moulage Et Soudage - 1 - PDFDocument132 pagesMoulage Et Soudage - 1 - PDFdellmika100% (2)

- Procédé de FabricationDocument121 pagesProcédé de Fabricationimane ait baddouPas encore d'évaluation

- 02 MoulageDocument32 pages02 MoulageattouPas encore d'évaluation

- 2 PharmacocinétiqueDocument37 pages2 Pharmacocinétiqueʚï Sara ÏɞPas encore d'évaluation

- Moulage SableDocument6 pagesMoulage SableWalid ChadouliPas encore d'évaluation

- 1-Procédés de MoulageDocument119 pages1-Procédés de MoulageimenePas encore d'évaluation

- Fonderie Cours Trace Des Bruts Et Conception Du MouleDocument20 pagesFonderie Cours Trace Des Bruts Et Conception Du MouleEdgard Varela EspinozaPas encore d'évaluation

- FonderieDocument28 pagesFonderieWalid NASRIPas encore d'évaluation

- Implantation D'églises - 7 ÉtapesDocument24 pagesImplantation D'églises - 7 ÉtapesOladele J. IGBOHOU100% (1)

- Le MoulageDocument16 pagesLe Moulagemimittta100% (1)

- Le PapayerDocument129 pagesLe PapayerJean Bernard MboliPas encore d'évaluation

- Cours Moulage Ahmed PDFDocument17 pagesCours Moulage Ahmed PDFSamir Kh50% (4)

- Chapitre 1 Procédé de Moulage PDFDocument64 pagesChapitre 1 Procédé de Moulage PDFZayene Khmais83% (6)

- procAdAs de Fabrication-Moulage-1 PDFDocument77 pagesprocAdAs de Fabrication-Moulage-1 PDFMZX YTPas encore d'évaluation

- MoulageDocument11 pagesMoulageMohamed Cheikh100% (2)

- Moulage ProfDocument5 pagesMoulage Profkldmnt50% (2)

- Proceder de Mise en OeuvreDocument47 pagesProceder de Mise en OeuvreHajbraim Hiba100% (1)

- 12 Moulage en SableDocument5 pages12 Moulage en SableMohamedAyoub100% (1)

- Chapitre 8 2 PDFDocument45 pagesChapitre 8 2 PDFTabka SouheilPas encore d'évaluation

- Moulage 2Document17 pagesMoulage 2Hamada HamadaPas encore d'évaluation

- Compte Rendu FonderieDocument9 pagesCompte Rendu FonderiedmedmahdiPas encore d'évaluation

- Cours 02 Procedes de Moulage Des Metaux FonderieDocument14 pagesCours 02 Procedes de Moulage Des Metaux FonderieNejm IddinPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- Chapitre 1 - MoulageDocument83 pagesChapitre 1 - MoulageAchref AbidiPas encore d'évaluation

- Cours TF-2Document16 pagesCours TF-25rvknwg82qPas encore d'évaluation

- Partie 1 (Procé Dã© de Fabrication Fonderie)Document14 pagesPartie 1 (Procé Dã© de Fabrication Fonderie)yasserarraq055Pas encore d'évaluation

- 9539 Fonderie en Sable Du Modele La Piece EnspsDocument8 pages9539 Fonderie en Sable Du Modele La Piece Enspsabdeljalil elbadrPas encore d'évaluation

- Chapitre 1Document18 pagesChapitre 1Hamza LiberadosPas encore d'évaluation

- Procédés de Mise en Forme Sans Enlevement de Matiere CHAPITRE 2 Tech-Base 2016-17Document61 pagesProcédés de Mise en Forme Sans Enlevement de Matiere CHAPITRE 2 Tech-Base 2016-17Ikram Dahmani100% (3)

- 05 Moulage PDFDocument30 pages05 Moulage PDFSamir KhPas encore d'évaluation

- ... 1. Generalite Sur Le MoulageDocument8 pages... 1. Generalite Sur Le MoulagefgmgpPas encore d'évaluation

- Le MoulageDocument10 pagesLe MoulageHouda Sefi EP SoulaPas encore d'évaluation

- Technologie de BaseDocument26 pagesTechnologie de BaseKhadi Dja RachediPas encore d'évaluation

- MoulageDocument19 pagesMoulageMouad ChourakPas encore d'évaluation

- La Donderie-MoulageDocument79 pagesLa Donderie-MoulageKnox ChaliPas encore d'évaluation

- Fonderie V1Document23 pagesFonderie V1pepouptsotambo2Pas encore d'évaluation

- Programme: - Procédés de Fonderie - Mise en Œuvre Des Matières Plastique - Travail Des Métaux Par DéformationDocument81 pagesProgramme: - Procédés de Fonderie - Mise en Œuvre Des Matières Plastique - Travail Des Métaux Par DéformationSanhouidi StephanePas encore d'évaluation

- Ceial Moulage Au Sable de L AluminiumDocument16 pagesCeial Moulage Au Sable de L AluminiumBoris BidjaPas encore d'évaluation

- FonderieDocument16 pagesFonderieOumaima EzzaherPas encore d'évaluation

- Le Moulage en Sable - 1Document8 pagesLe Moulage en Sable - 1Hamada HamadaPas encore d'évaluation

- Chap2 - Outillages Pour Le Moulage en Sable GeneralitesDocument33 pagesChap2 - Outillages Pour Le Moulage en Sable GeneralitesBouthayna HajjiPas encore d'évaluation

- TD2 Moulage CopierDocument2 pagesTD2 Moulage CopierGénie MécaniquePas encore d'évaluation

- L'Élaboration Des MétauxDocument26 pagesL'Élaboration Des MétauxESSAFIR OUADIIPas encore d'évaluation

- Chap 1 - Introduction À La Fonderie - Conception de Modèle 2017newDocument35 pagesChap 1 - Introduction À La Fonderie - Conception de Modèle 2017newYessine OmranePas encore d'évaluation

- Procédés de Moulage - Diapos PDFDocument22 pagesProcédés de Moulage - Diapos PDFTaoufik Ben HadidPas encore d'évaluation

- Rapport 1Document13 pagesRapport 1Safwen BoufaidPas encore d'évaluation

- Fonderie Le Moulage en SableDocument4 pagesFonderie Le Moulage en SableBruno THIEBAUTPas encore d'évaluation

- Chi Tichniques de Mise en Oeuvre Des MetauxDocument21 pagesChi Tichniques de Mise en Oeuvre Des MetauxmohamedPas encore d'évaluation

- Techniques de Fonderie Revise Juin 2015Document213 pagesTechniques de Fonderie Revise Juin 2015vnp98jjmh9Pas encore d'évaluation

- Chap 1 - Introduction À La Fonderie - Conception de Modèle 2017new - KnowtDocument4 pagesChap 1 - Introduction À La Fonderie - Conception de Modèle 2017new - Knowtkb8425144Pas encore d'évaluation

- Le Moulage en Sable - 22Document11 pagesLe Moulage en Sable - 22simo ockPas encore d'évaluation

- Revision Chapitre 2 Proceddes Sans Enlevement de Matiere Technologie de BaseDocument5 pagesRevision Chapitre 2 Proceddes Sans Enlevement de Matiere Technologie de BaseAksil DihyaPas encore d'évaluation

- Obtention Des Bruts (Moulage)Document42 pagesObtention Des Bruts (Moulage)mainoPas encore d'évaluation

- Partie 2.procédés de Précision - Chapitre 1. Cire perdue.M2.T.F 2021.2022.Dr - HACINIDocument7 pagesPartie 2.procédés de Précision - Chapitre 1. Cire perdue.M2.T.F 2021.2022.Dr - HACINIHazem HariziPas encore d'évaluation

- Rapport de StageDocument28 pagesRapport de Stageakkari.rayhanePas encore d'évaluation

- TP 2Document11 pagesTP 2akkari.rayhanePas encore d'évaluation

- TP 2Document5 pagesTP 2akkari.rayhanePas encore d'évaluation

- Analyse Des Défauts Par RessuageDocument8 pagesAnalyse Des Défauts Par Ressuageakkari.rayhanePas encore d'évaluation

- Controle Par RessuageDocument14 pagesControle Par Ressuageakkari.rayhanePas encore d'évaluation

- PhotoelacticitéDocument6 pagesPhotoelacticitéakkari.rayhanePas encore d'évaluation

- Attestation Stage1Document1 pageAttestation Stage1akkari.rayhanePas encore d'évaluation

- Série de TD de MS N3Document7 pagesSérie de TD de MS N3akkari.rayhanePas encore d'évaluation

- A0053W8508 - B RESERVOIR, BRAKE-FLUID WELDED LOWER InApproval - BulléDocument1 pageA0053W8508 - B RESERVOIR, BRAKE-FLUID WELDED LOWER InApproval - Bulléakkari.rayhanePas encore d'évaluation

- Exercices - Lois - Discrètes (2021 - 01 - 02 14 - 12 - 04 UTC)Document6 pagesExercices - Lois - Discrètes (2021 - 01 - 02 14 - 12 - 04 UTC)David De Cuyper0% (1)

- Devis Plomberie SanitaireDocument4 pagesDevis Plomberie SanitaireBarro Ahmed EliePas encore d'évaluation

- Slide Year 9 Speaking May 22Document2 pagesSlide Year 9 Speaking May 22ehsanlooyiPas encore d'évaluation

- Formation de Reboutement Niveau 2Document2 pagesFormation de Reboutement Niveau 2Jean-Paul PigetPas encore d'évaluation

- Examen de Fin de Formation Commerce TSC 2015 Synthese 2Document10 pagesExamen de Fin de Formation Commerce TSC 2015 Synthese 2brahim brahimPas encore d'évaluation

- XérostomieDocument8 pagesXérostomieelghachi98Pas encore d'évaluation

- Mon Emploi Du Temps Ennajah SouhailaDocument1 pageMon Emploi Du Temps Ennajah SouhailaennajahsouhailaPas encore d'évaluation

- Comment Interpréter La Capacité D'autofinancementDocument1 pageComment Interpréter La Capacité D'autofinancementnada chiboubPas encore d'évaluation

- 1 Chapitre 4 Barrages-VoutesDocument10 pages1 Chapitre 4 Barrages-VoutesFatima zahra BerakheliPas encore d'évaluation

- FiclpopanDocument2 pagesFiclpopanSofiPas encore d'évaluation

- Rappel Et Inverseurs de SourcesDocument88 pagesRappel Et Inverseurs de SourcesbenPas encore d'évaluation

- Thèse LMD 66 2016 PDFDocument141 pagesThèse LMD 66 2016 PDFLaiadhi DjemouiPas encore d'évaluation

- Guide Santé ABYLSEN 2023Document12 pagesGuide Santé ABYLSEN 2023Ferid HentatiPas encore d'évaluation

- Compte-Rendu AG Communauté de Communes D'avranches - 22/12/2012Document12 pagesCompte-Rendu AG Communauté de Communes D'avranches - 22/12/2012avranches.infosPas encore d'évaluation

- Méthodologie APC HISTOIREDocument8 pagesMéthodologie APC HISTOIREArmand Roger KWEDIPas encore d'évaluation

- Frigider IndesitDocument60 pagesFrigider IndesitmandymcsPas encore d'évaluation

- Cryptage Mails en Local Sous LinuxDocument18 pagesCryptage Mails en Local Sous LinuxndarndarPas encore d'évaluation

- Resume Fixation AzoteDocument7 pagesResume Fixation AzoteBBichon FrizePas encore d'évaluation

- E TourismeDocument2 pagesE TourismeSOUHILA LANANIPas encore d'évaluation

- تاسع فرنسي اختبار وحدة3Document2 pagesتاسع فرنسي اختبار وحدة3Mhd BilalPas encore d'évaluation

- Wurth FT E4 TopDocument1 pageWurth FT E4 TopFalcher.TV.974Pas encore d'évaluation

- Amines AliphatiquesDocument7 pagesAmines AliphatiquesOussam OuadidiPas encore d'évaluation

- Présentation AssainissementDocument57 pagesPrésentation Assainissementimadbohya6Pas encore d'évaluation

- Projet 1 2 3 4 3ap 1 PDFDocument90 pagesProjet 1 2 3 4 3ap 1 PDFSolame Nomizo50% (4)

- 011l02310723v7n3 o Dembele Et Al. Gestion Dossier PatientDocument21 pages011l02310723v7n3 o Dembele Et Al. Gestion Dossier PatientAbdou Moumouni ArafatPas encore d'évaluation