Académique Documents

Professionnel Documents

Culture Documents

Module Soutien Iso22000 10 Tracabilite Et Gestion de Crise

Transféré par

Toufik DehilisCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Module Soutien Iso22000 10 Tracabilite Et Gestion de Crise

Transféré par

Toufik DehilisDroits d'auteur :

Formats disponibles

Traçabilité, retrait / rappel et

gestion de crise

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 1 sur 11

1. Traçabilité

La traçabilité est une exigence réglementaire à appréhender efficacement pour optimiser le fonctionnement

et la performance de votre entreprise. Votre système de traçabilité doit être un outil indispensable pour

identifier les failles de vos processus, obtenir rapidement les causes d’un dysfonctionnement process,

optimiser votre organisation grâce à des indicateurs de performance fiables (référencement fournisseurs,

respect des cahiers des charges, logistique interne, relations clients, lutte contre la contrefaçon), ou encore

gérer rapidemment un retrait/rappel de produits.

Il est de la responsabilité des dirigeants de piloter raisonnablement ce projet (car c’est un travail de longue

haleine à mener au quotidien avec rigueur). Tous les partenaires (fournisseurs, salariés, transporteurs,

etc.) doivent être impliqués et sensibilisés à l’importance de renseigner avec exactitude les informations à

traçer.

1.1 Les 4 conditions indispensables à la réussite du projet

La traçabilité implique :

- L’identification des produits de l’achat des matières premières jusqu’aux livraisons clients (c’est-à-

dire établir une correspondance entre l’identifiant, apposé sur un support d’identification, et le

produit),

- La gestion de l’acquisition, du stockage, de l’exploitation et de l’archivage des données,

- La gestion des liens entre les lots et avec le système de management de la qualité existant dans

l’entreprise,

- La communication entre les acteurs (fournisseurs, en interne et clients).

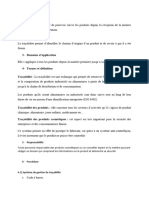

Votre système de traçabilité doit être identifié selon 3 grandes familles : AMONT/INTERNE/AVAL

Le graphique 1.1 vous présente un exemple de traçabilité globale

TRACABILITE AMONT TRACABILITE INTERNE

TRACABILITE AVAL

FOURNISSEUR / RECEPTIONS

PRODUCTEUR TRANSPORTEUR MP / CONSOMMABLES / STOCKAGE FABRICATION CONDITIONNEMENT EXPEDITION TRANSPORTEUR

EMBALLAGES

MATIERES CONTROLES CONTROLES CONTROLES CONTROLES CONTROLES ENTREPOT

PREMIERES RECEPTION STOCKAGE FABRICATION CONDITIONNEMENT EXPEDITION

CLIENT /

DISTRIBUTEUR

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 2 sur 11

Le tableau 1.1 présente une liste d’éléments à tracer (source : Traçabilité totale en agroalimentaire – Chi-Dung Ta- AFNOR) .

SERVICE CONCERNE DONNEES A MAINTENIR A JOUR / A TRACER

Liste de fournisseurs avec références des produits achetés (et fournisseurs de substitution)

Fiches techniques et de données de sécurité

Certificats d'alimentarité

ACHATS Certificats LABEL : exemple BIO/Commerce équitable

Résultats de test de migration pour les emballages concernés (en contact direct avec les denrées)

Procédure de référencement des fournisseurs de Matières Premières (MP) et de Matériaux d'Emballages (ME) : cahiers des

charges, signature des spécifications techniques et des contrats.

TRACABILITE AMONT

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Planning des achats de matières premières (MP) et de matériaux d'emballage (ME).

APPROVISIONNEMENT Documents d'enregistrement des achats.

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Evaluation de la criticité des MP et ME et hiérarchisation des risques.

Liste des MP à risque et des ME en contact alimentaire.

Liste des auxiliaires technologiques (lubrifiants de machines, colles, encres, produits de maintenance et produits de

nettoyage).

QUALITE Démarche de traçabilité des filières et des contrats de culture.

Plan de surveillance en sécurité alimentaire : liste des analyses / produits / fréquence, résultats.

Audits des fournisseurs de MP et ME : planning, compte rendu, mise en place et suivi des actions préventives et correctives.

Test de traçabilité sur les MP et ME livrés au client : évaluation de la réactivité et de la fiabilité par rapport à un incident sur

une matière.

Archivage de données et des documents : Où ? Comment ? Quelle durée ?

SERVICE CONCERNE DONNEES A MAINTENIR A JOUR / A TRACER

Procédure de réception des MP, des ME et des auxiliaires technologiques.

Système de gestion de la réception : enregistrement de la fiche de réception (nom du produit, date de réception, nom du

fournisseur et n° de lot, n° de palettes, quantité, nom du transporteur, date de péremption …).

-Pour les matières livrées en vrac (sucre, farine, lait, matières grasses…), enregistrées en plus, l'inventaire de l'état du

stock des cuves et des silos, avant et après livraison, la date et l'heure de remplissage.

RECEPTION

-En ce qui concerne la propreté des cuves et des silos : un planning de nettoyage.

Fiche de suivi qualité des transporteurs : date, nom du transporteur, produit livré, propreté (nettoyage des citernes),

conditions de manutention et de stockage, consignes de température, état des palettes, anomalies constatées, suivi des

actions correctives.

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Identification : nom du produit, date de réception, nom du fournisseur et n° de lot, date de fabrication, code et n° de lot

interne, quantité, date de péremption …

Indication de l'état des palettes ou des produits en vrac avec une identification spécifique (étiquette en couleur, code -

barres…) : produit conforme/non conforme/en attente de contrôle.

Procédure de stockage des MP et ME : conditions de stockage (emplacement, température…), zone de quarantaine.

STOCKAGE

Procédure de livraison à la production :

TRACABILITE INTERNE

-Enregistrement, suivi du mouvement de stock vers la production (n° de palettes, date, nom du produit, code, n° de lot

interne, quantité livrée, destination), respect de la règle du FIFO ;

-Gestion de retour des matières vers le magasin de stockage (provenance, n° de palettes, date, nom du produit, code,

n° de lot interne, quantité restante).

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Liste des MP et ME, leurs spécifications techniques et leurs fiches de données de sécurité.

Plans de contrôles à réception, procédure d'échantillonnage.

Certificats d'analyse des fournisseurs (de préférence au certificat de conformité).

Analyse en externe des MP et ME : certificat d'analyse, critères de choix des laboratoires sous traitants, audit de

référencement (planning, compte rendu, mise en place et suivi des actions préventives et correctives).

Contrôle de l'eau de production : planning, analyses à effectuer, certificat d'analyse.

Enregistrement des contrôles de MP et ME : n° de contrôle, date d'analyse, résultats, visa de libération physique ou

informatique.

Conservation des matières à l'échantillothèque : agencement du local, règles de conservation (nom du produit, quantité,

QUALITE température, durée).

Métrologie du matériel d'analyse : planning, fréquence d'étalonnage, enregistrement des contrôles, fiche de vie.

Enregistrement des contrôles des produits finis : procédure d'échantillonnage, plan de contrôle et instructions de contrôle,

résultats, bulletins d'analyse.

Enregistrement de la libération ou du blocage des lots de produits finis : étiquetage des produits conformes / non

conformes.

Dossier de lot du produit fini : preuves de reconstitution de l'historique de fabrication du produit.

Echantillothèque des produits finis : agencement du local, règles de conservation (quantité, durée, température).

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 3 sur 11

SERVICE CONCERNE DONNEES A MAINTENIR A JOUR / A TRACER

Planning de fabrication.

Dossiers techniques de fabrication

ORDONNANCEMENT Formule de fabrication : liste des matières utilisées, référence, n° de lot interne, quantité, processus de fabrication, liste des

équipements, n° de version, date, ligne de fabrication.

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Enregistrement de l'utilisation (pesée) des MP : date, nom de la matière, référence, n° de lot interne, quantité utilisée,

PREPARATION destination.

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Enregistrement de l'incorporation des MP et de l'utilisation des ME primaires : date, heure, nom de la matière, référence, n°

de lot interne, quantité, n° de batch, ligne de fabrication.

Enregistrement des diverses étapes de fabrication : mélange, cuisson, pasteurisation, réfrigération, séchage...

Enregistrement des aléas de fabrication : alarme, arrêt, reprise (date, lieu, heure, cause, opérateur, actions correctives).

Identification et enregistrement des produits en cours de fabrication : étiquetage de batch (date, heure, référence du

produit, quantité, n° de batch, conditions et durée de conservation).

Gestion des déchets de fabrication : identification et enregistrement (nature du déchet, date, ligne de fabrication, quantité).

FABRICATION Gestion du recyclage : règle de recyclage, enregistrement de la réincorporation (date, heure, nature du produit recyclé,

quantité utilisée, produit fabriqué, ligne).

Enregistrement de contrôle des corps étrangers : instructions internes (détection des métaux, du verre, de la matière

plastique…).

Autocontrôles de fabrication : planning et instruction de contrôle, enregistrement (date, heure, ligne, équipe, nature des

TRACABILITE INTERNE

contrôles, résultats, cartes de contrôle, incidents, actions correctives, visa opérateur…).

Procédure de destruction des déchets de fabrication ou des lots non conformes : enregistrement (nature des déchets,

provenance, quantité, date d'enlèvement, destination, attestation de destruction).

Archivage des donnée et des documents : Où ? Comment ? Quelle durée ?

Procédure de conditionnement : instruction de marquage, plan de palettisation…

Enregistrement à l'utilisation des matériaux d'emballage primaires (en contact direct avec le produit) : date, heure, type

d'emballage, référence, n° de lot, n° de palettes, n° de bobine, ligne, équipe, quantité utilisée.

Enregistrement des aléas de conditionnement : date, heure, lieu, cause, visa de l'opérateur, actions correctives.

CONDITIONNEMENT Enregistrement des contrôles en cours de conditionnement.

PREPARATION Etiquetage des unités de consommation : nom du produit, date de fabrication, ligne/équipe, heure/minute de

DE conditionnement, DLUO, DLC.

COMMANDE Etiquetage des unités de vente : nom du produit, date de fabrication, ligne, heure/minute de conditionnement, DLUO, DLC,

adresse et n° de téléphone du fabricant.

STOCKAGE Etiquetage des cartons et/ou des caisses : nom du produit, référence interne, date de fabrication, ligne, heure / minute de

PRODUITS FINIS conditionnement, DLUO, DLC, quantité (ou code à barres conforme au standard EAN 14).

Etiquetage des palettes : étiquettes conformes au standard EAN 128 et selon les instructions internes.

Enregistrement des mouvements de palettes de produits finis vers le magasin de stockage en interne : nom du produit,

quantité, n° de palettes, emplacement, état de conformité des palettes (bloquées / débloquées).

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Métrologie des équipements de production : planning, fréquence d'étalonnage, enregistrement des contrôles, fiche de vie,

certificats d'étalonnage.

Maintenance des équipements de production : planning de la maintenance préventive, enregistrement des interventions

internes et externes (date, heure, lieu, bons de travaux, produits utilisés, n° de lot, opérateur).

MAINTENANCE - L'utilisation de la GMAO (Gestion de la Maintenance Assistée par Ordinateur) est possible.

Enregistrement lors de l'utilisation de certains auxiliaires technologiques (par exemple : les lubrifiants, les produits de

maintenance à contact alimentaire ou présentant un risque de sécurité alimentaire).

Procédure d'hygiène et de sécurité afin de valider la reprise de l’activité après une intervention

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

SERVICE CONCERNE DONNEES A MAINTENIR A JOUR / A TRACER

Etiquetage des palettes conforme aux standards EAN 128 (ou EAN 14 pour les cartons) et selon les spécifications

internes.

Bordereau d'expédition : date, client, adresse, nom du produit, code, DLUO, DLC, quantité, date de fabrication, n° SSCC

EXPEDITION des palettes, transporteurs…

Système informatique de gestion des expéditions : historique, liste des n° de palettes expédiées et lien avec les données de

production…

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

TRACABILITE AVAL

Procédure de gestion logistique : commande, transport, expédition…

Contrat de suivi qualité des transporteurs : conditions de transport et de stockage.

Système de gestion logistique dans les entrepôts externes : réception, expédition, localisation et mouvement des palettes,

date et lieu de transfert de propriété…

Relation avec les clients et / ou les distributeurs : contrat, cahier des charges, audit logistique chez le client (gestion des

entrepôts, conditions de stockage et de transport vers les points de vente…).

LOGISTIQUE Harmonisation des systèmes de communication client / fournisseur (fabricant, sous-traitant, stockeur, transporteur,

distributeur, client final…) : échange EDI, prévision et confirmation des commandes, avis d'expédition, bilan, confirmation de

réception, lecture optique des palettes...

Archivage des données et des documents : Où ? Comment ? Quelle durée ?

Procédure opérationnelle de rappel de produits : Où ? Qui ? Quand ? Comment ?

Tests de simulation de rappel de produits non conformes avec les entrepôts externes et les clients distributeurs :

pourcentage de palettes retrouvées, temps de recherche, fréquence du test…

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 4 sur 11

Notion de lot (cf. guide ACTA): “on entend par lot de fabrication un ensemble d’unités de vente d’une

denrée alimentaire qui a été produite, fabriquée ou conditionnée dans des circonstances pratiquement

identiques”.

Ce qui implique une unité de temps, de lieu et de processus de fabrication.

1.2 Comment contrôler l’efficacité de votre système de traçabilité ?

Selon la norme ISO 9000:2005, la traçabilité est définie comme « l’aptitude à retrouver l’historique, la mise

en œuvre ou l’emplacement de ce qui est examiné ». Cela concerne un produit mais aussi une activité, un

service, un processus, une personne ou un organisme. La norme ISO 22000 (§7.9) complète cette

définition par une exigence de maîtrise du système documentaire et des enregistrements. Cf. également

les exigences de documentation dans ISO 22005 :2007 (5.7).

Autre définition de la traçabilité (cf. guide ACTA) : “Aptitude à retrouver l’historique, l’utilisation ou la

localisation d’un article, ou d’une activité, ou d’article et d'activité semblables, au moyen d’une identification

enregistrée”.

Pour juger de l’efficacité de votre système aucune autre solution que de le tester en réalisant des exercices

réguliers. Il est fortement recommandé de tester votre système sur tous les plans (amont, interne et aval

tout en alternant un lot d’emballage en contact direct avec les aliments, un lot d’une matière première et un

lot de produit fini) avec une fréquence cohérente en fonction de la récurrence des non-conformités

relevées et des objectifs fixés. Vous devez conserver une copie des résultats de chaque exercice et

intégrer les non-conformités relevées dans votre plan de progrès.

1.3 Quels sont les outils existants ?

Les outils existants pour l’identification peuvent être sous forme littérale, numérique, alphanumérique,

code barres ou radiofréquence (RFID). L’identifiant peut être inscrit directement sur le produit ou son

contenant, sinon un support d’identification sera nécessaire (support pour lequel vous devrez vous assurer

qu’il ne s’efface ou ne se détache pas du produit). Si vous souhaitez travailler avec des outils code barres

et RFID, utiliser les standards de codification GS1 FRANCE de votre filière.

Pour ce qui est des outils d’enregistrement, ils doivent vous permettre d’enregistrer, de stocker, de faire les

liens et d’archiver vos données, afin de vous permettre d’accéder à n’importe quel moment aux

informations de traçabilité d’un lot de produit. Le système de traçabilité papier s’avère très efficace s’il est

bien organisé et adapté à votre entreprise. Pour ce qui est des systèmes informatiques, il existe 2 familles.

La première consiste à utiliser des tableurs personnels (avec calcul automatique ou traitement statistique)

pour lesquels vous sécuriserez vos formules et réaliserez une sauvegarde régulière. La seconde famille

d’outil informatique sont les logiciels commercialisés (ne pas oublier de définir le rôle de vos prestataires

informatiques dans votre processus externalisé) comme :

- ERP (Enterprise Resource Planning) qui est un progiciel de gestion intégré utilisant une base de

données centralisée, mise à jour en temps réel à laquelle se rattachent les 7 modules obligatoires

(production, achat-vente, relation tiers, affaire, comptabilité, règlement, paie).

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 5 sur 11

- SCE (Supply Chain Execution) qui permet de répondre aux questions suivantes à propos des

commandes clients : ”Quand la préparer, qui va la transporter et quel est le numéro de lot du

prochain produit qui doit être lancé sur cette ligne de fabrication ?”.

- MES (Manufacturing Execution System) qui est un système délivrant des informations

pertinentes en temps réel sur l’exécution des ordres de fabrication dans le but de les contrôler

finement, tout au long du process pour réduire les rebuts et les temps de cycle

- AOM (Advance Order Management) permet de personnaliser le traitement de commandes en

fonction de règles : livraison directe fournisseur ou livraison depuis l'un des entrepôts du système

logistique en place. Livraison depuis l'entrepôt régional ou livraison depuis n'importe quel entrepôt

du territoire ayant des stocks, livraison depuis un autre entrepôt ou navette inter-entrepôts pour

réapprovisionner chaque site.

- WMS (Warehouse Management System) pour la gestion des entrepôts. Il permet de réduire et

d’optimiser les délais de traitement des flux entrants et sortants de l'entrepôt mais aussi la

validation des mouvements en temps réel évitant les déphasages et les désynchronisations de

stocks. Il permet également la gestion de différents statuts de stock : disponible / bloqué pour

contrôle technique ou contrôle qualité / retour clients / produit non-conforme destiné à la

destruction,...

- TMS (Transport Management System) pour la gestion du transport. Il permet la réduction des

coûts et des délais du transport, par une optimisation des circuits et systèmes de distribution. Il

vous permet également un suivi en temps réel des camions et des chargements pour pouvoir

renseigner les clients sur les horaires de livraison.

Nous vous rappelons que la réglementation, notamment le règlement 178/2002 et la norme ISO 22000

insistent bien sur l’obligation de résultats et non pas de moyens. Cf. également ISO 22005 :2007 . Vos

outils doivent donc faire également l’objet d’audits réguliers pour contrôler leur efficacité et ainsi les

améliorer en fonction de vos besoins.

2. Retrait / rappel

La gestion des risques en matière de sécurité sanitaire des aliments impose, dans certaines conditions, de

procéder à des actions conservatoires d'urgence pour réduire au maximum les possibilités d'atteinte de la

santé des consommateurs, ou de limiter la diffusion dans les circuits commerciaux de produits alimentaires

ne répondant pas aux critères réglementaires de sécurité ou de conformité.

Les mesures conservatoires comportant le retrait des produits des circuits commerciaux (withdrawals) sont

prises, en général, par les autorités publiques, dans le cadre des contrôles officiels menés régulièrement

au niveau des différents opérateurs de la chaîne alimentaire ou au niveau des frontières, suite au constat

par ces autorités de non conformités aux dispositions législatives ou réglementaires en vigueur

sanctionnées légalement par ce type de mesure. La consignation, la suspension de vente, la saisie et/ou la

destruction sont également d'autres mesures que les autorités chargées des contrôles officiels mettent à

exécution dans le cadre des procédures prévues par les lois et règlements en vigueur pour protéger la

santé des consommateurs, la santé publique et la loyauté des transactions.

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 6 sur 11

Le rappel des produits (recalls) est une action volontaire de la part de l'opérateur économique concerné

qui, suite au constat par ses services propres d'anomalies de fabrication ou de non conformités,

postérieurement à la diffusion des produits dans les circuits commerciaux, prend toutes les dispositions

nécessaires (y compris l'information des autorités publiques) pour remédier à la situation sur le plan légal

(respect des obligations de sécurité et de conformité, par exemple, pour ne pas faire l'objet de poursuites

judiciaires) mais également, dans certains cas particuliers, pour protéger la renommée commerciale de la

marque ou du secteur dans le marché considéré.

La mesure de rappel des produits est l'une des dispositions majeures qu'ont introduites les nouvelles

législations et réglementations en matière de sécurité sanitaire des aliments, à travers le monde, pour bien

mettre en lumière la responsabilité et les obligations des opérateurs économiques et mieux informer les

consommateurs. Les systèmes d'alerte mis en place par un certain nombre de pays diffusent

régulièrement des informations relatives aux retraits et aux rappels des produits alimentaires.

3. Préparation et réponse aux urgences

C’est une exigence relativement restreinte dans la norme ISO 22000 (un peu plus de 2 lignes) mais très

importante. Lors des audits de certification menés par AFNOR Certification, cette exigence rentre dans le

« top 10 » des écarts. En effet, les entreprises ont souvent confondu cette exigence de préparation et

réponse aux urgences (§5.7) avec l’exigence de retrait rappel des produit (§7.10.4). Il y a certes des liens

possibles mais ce sont deux exigences bien distinctes. Nous avons vu plus haut dans le module comment

réaliser des retraits / rappels de produits ciblés grâce à un système de traçabilité efficace. Nous allons

maintenant voir comment l’entreprise doit répondre à cette exigence.

A la lecture de l’exigence §5.7, nous comprenons que c’est de la responsabilité de la direction de garantir

que l’entreprise a élaboré et maintient des procédures. Ces procédures (pas forcément documentées)

doivent permettre d’identifier l’éventualité d’accidents, de situations d’urgence et des incidents susceptibles

de survenir. C’est la première partie de l’exigence (préparation). Il convient ensuite que l’entreprise

procède à leur traitement (réponse). Le cas échéant, la direction devra également garantir la revue et la

révision par l’entreprise des procédures de préparation et de réponse aux urgences, en particulier après la

survenue d’un accident ou d’une situation d’urgence.

3.1 Gestion des situations d’urgences :

Voici un paragraphe bien connu des personnes qui pratiquent la norme ISO 14001 et/ou OHSAS 18001.

L’entreprise doit en effet se poser la difficile question de savoir quels sont les accidents et autres situations

d’urgence qu’elle peut « raisonnablement » rencontrer et qui peuvent avoir un impact sur la sécurité des

denrées alimentaires :

incendie des bâtiments,

inondations des zones de stockage,

bio terrorisme ou sabotage,

conditions climatiques extrêmes (canicule),

pannes énergétiques,

accidents routiers,

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 7 sur 11

contamination soudaine de l’environnement immédiat,

apparition d’un nouveau danger à prendre en compte, gestion de crise (TIAC),

panne d’un équipement contribuant à la sécurité des aliments (un détecteur de métal par exemple).

Les organismes commencent à élaborer de tels plans sous le nom de plan de fonctionnement en mode

dégradé ou plan de continuité des activités (PCA).

Pour évaluer sa capacité à gérer des situations d’urgences, tels que les actes de malveillance par

exemple, l’entreprise peut se baser sur des documents tels que le Guide des recommandations pour la

protection de la chaîne alimentaire contre les risques d'actions malveillantes, criminelles ou terroristes1.

Toutes les situations d’urgence ne peuvent être prévues, mais une réflexion doit être engagée et des

procédures définies pour être en mesure de traiter de telles situations (qui contacter, quel comportement,

quelle action, etc.).

Le tableau 3.1 présente des exemples d’éléments à prendre en compte pour les situations d’urgence.

Prise en compte des situations d’urgence et accidents

Situations d’urgence Actions mises en œuvre

Problème technique

Information du responsable HACCP et du

responsable de l’usine

Réparation

Elévation température

Transfert vers une autre chambre froide

chambre froide

Contrôles renforcés des produits

Evaluation du devenir des produits concernés par le

responsable HACCP

Information du responsable de l’usine

Eau : baisse de pression ou

Limitation de l’utilisation d’eau, réservée aux

de disponibilité

besoins vitaux de l’usine

Information du responsable de l’usine

Coupure d’électricité Mise en route de groupes électrogènes aptes à

satisfaire les besoins principaux de l’entreprise

Information du responsable de l’usine

Niveau critique fuel, gaz, bois

Niveau d’alerte permettant de maintenir les activités

de fumage, …

essentielles avant réapprovisionnement

Information du responsable de l’usine

Réparation

Air comprimé

Appel à des compresseurs extérieurs

(compresseurs de chantier, par exemple)

Utiliser les moyens de lutte disponibles

Information du responsable de l’usine,

Isoler les produits susceptibles d’être contaminés

Incendie

agent d’extinction

Evaluation de leur devenir par le responsable

HACCP

En cours de production

1

http://agriculture.gouv.fr/IMG/pdf/guide-recommandations-mai-2007.pdf

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 8 sur 11

Panne matériel de production

pouvant affecter la sécurité Information du responsable de l’usine, du

des produits (fumoir, tapis responsable HACCP

roulants des tables de Evaluation des risques produits encourus et

parage, équipements de éventuellement contrôles complémentaires, etc.

conditionnement, soudeuses, Réparation dans les plus brefs délais

appareils de traitement Nettoyage éventuel après intervention de l’équipe

thermique (fumage à chaud), de réparation et avant redémarrage de la

détecteurs de corps production

étrangers

Absence inopinée d’un

responsable ou d’une

Information du responsable de l’usine, du

personne ayant une

responsable HACCP, le cas échéant

responsabilité pour la

Mettre une autre personne formée pour cette tâche

sécurité des produits (pilote

(gestion des compétences)

d’appareil de traitement

thermique, etc.)

Non-conformité en cours de Information du responsable de production et du

production (texture, couleur responsable HACCP

ou odeur anormales des Evaluation du devenir des produits concernés par le

produits, etc.) responsable HACCP

Conditionnement / Information du responsable de l’usine et du

expédition responsable HACCP

Conditionnements anormaux

Examen renforcé du lot concerné

trouvés dans le stockage de

produits finis (défaut de Evaluation du devenir des produits concernés par le

soudure, par exemple) responsable HACCP

Prévenir le responsable de l’usine, le responsable

Actes de malveillance

des ressources humaines et le responsable de la

Corps étrangers dans les sécurité des aliments

produits,

Examen renforcé des lots concernés

déclenchement de pannes

Evaluation du devenir des produits concernés par le

volontaires, etc.

responsable de la sécurité des aliments

Produits expédiés non

conformes

Application de la procédure de retrait / rappel des

Non-conformité pouvant

produits

présenter un danger pour le

consommateur.

3.2 Gestion de crise :

La gestion des situations d’urgence et des accidents peuvent conduire à des crises. L'étymologie de crise

vient du grec "krisis": décision, jugement, qui renvoie à l'idée d'un moment clef, charnière, où, pourrait-on

dire, "ça doit se décider". Du point de vue psychologique, la crise est un passage vécu douloureusement,

au cours duquel l’entreprise perd un certain nombre de ses repères essentiels. Dans la langue française le

mot crise n’est jamais perçu positivement et il correspond toujours à une phase difficile et cruciale.

Le problème avec l’actualité, c’est qu’elle ne cesse de nous dépasser. La communication des risques et la

transparence sont donc primordiales à tous niveaux. L’amplification de la crise par les médias et

l’internationalisation des échanges, contexte dans lequel le secteur agroalimentaire évolue, ont fortement

contribué à accroître l’exigence du consommateur d’une part sur la qualité des aliments et d’autre part sur

son besoin d’être informé.

A ce sujet, l’organisme peut également gérer des risques «commerciaux», des préoccupations du

consommateur ou des sujets d’actualité véhiculés par les media ne reposant sur aucun danger lié à la

sécurité des aliments établi scientifiquement. L’attention, initialement portée sur la sécurité, peut dériver

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 9 sur 11

vers des questions de qualité, une fois la sécurité suffisamment attestée et prouvée par des spécialistes.

Cette orientation peut s’avérer «dangereuse» pour la sécurité des aliments, dans la mesure où lorsqu’un

incident survient, une grande attention et des ressources importantes sont mobilisées, ce qui peut être

négatif pour le management de la sécurité des aliments.

Les modalités de gestion d’une crise peuvent être les suivantes :

Développer une culture de crise. Cette prise de conscience doit s’effectuer aux plus hautes instances de

décisions, mais doit concerner l’ensemble des échelons de l’entreprise ;

Constituer une cellule de crise. Celle-ci est destinée à regrouper les compétences nécessaires pour

répondre rapidement et précisément à l'urgence de la crise (direction, instances juridiques, communication,

techniciens, etc.). Sous l’autorité d’un coordinateur, elle devra se réunir régulièrement pour faire le point ;

Prendre connaissance des situations de crise. Les crises du passé constituent autant d'opportunités

d'apprentissage, tant pour la gestion que pour la communication de crise ;

Diagnostiquer le degré de préparation de l’entreprise. Répertorier les maillons faibles et les points

névralgiques de l’entreprise. Quels sont les facteurs (juridiques, techniques, sociaux, environnementaux, etc.)

les plus exposés ? Lesquels sont les plus dangereux ? Comment l'entreprise y est-elle préparée ? Quels sont

ses atouts ? Quelles sont les actions immédiates à entreprendre en cas de crise ?

Sélectionner les scénarii de crises les plus probables et les plus graves. La sélection se fait en fonction du

secteur d’activité, de la structure financière (côté en bourse, entreprise familiale, etc.) et de la stratégie

(lancement de produits, restructuration, phases critiques, etc.) ;

Mettre en place des mécanismes de détection des crises. Déterminer les signes avant-coureurs et leur

intégration dans le système de prévention. Mettre en place un système de « capteurs » permettant d’intervenir

avant l’explosion de la crise ;

Analyser les accidents survenus dans l’entreprise et évaluer les dangers qu’ils ont pu présenter (analyse des

signes précurseurs) ;

Mettre en place des plans de crise. La mise en place de processus de simulation vise à se préparer aux

différents scénarii, en précisant l’ensemble des parties prenantes (employés, syndicats, actionnaires, force de

vente, fournisseurs, clients, partenaires, concurrents, médias, groupes de pression, tribunaux, services de

police, autorités, etc.) ;

Préparer les personnes susceptibles de devoir prendre la parole face aux médias (dirigeants) ;

Déterminer les attentes de chacune des parties prenantes ;

S’entourer de spécialistes des différents domaines, extérieurs si possibles, en mesure de jouer le rôle

d’experts avertis en cas de problèmes (laboratoires indépendants, services officiels de contrôle, sociétés

spécialisées) ;

Vérifier régulièrement l’ensemble des informations ;

Canaliser les informations et vérifier les adresses des personnes de contact : spécialistes, médias, etc.

Évaluer régulièrement le degré de prévention, de préparation, de réaction et de capitalisation. La veille de

crise ne se fait pas au coup par coup, mais doit impérativement être maintenue de manière continue.

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 10 sur 11

Ce module de soutien a été réalisé avec l'aimable collaboration de :

Mme Sylvie PONCET-VERDIER – Chef de projet Organisation/Traçabilité/Système

d'information/Performance Industrielle

AGROTEC - Site d’AGROPOLE - B.P. 102 - 47931 AGEN CEDEX 9

Tél. 05 53 77 20 09 Fax. 05.53.68.30.98 Mail : qualite@agrotec-france.com

http://www.agrotec-france.com

Pour en savoir plus,

Traçabilité : Guide pratique pour l’agriculture et l’industrie agro-alimentaire

Aujourd’hui le consommateur achète non seulement un produit, mais aussi l’image d’un produit et la qualité de

son système de production. Cet ouvrage définit et éclaircit la notion de traçabilité, tant en amont qu’en aval et

aide ainsi les opérateurs de la filière dans leurs réflexions. Cette nouvelle édition a été entièrement réécrite

pour tenir compte de l’évolution de la réglementation (responsabilité des opérateurs, hygiène des aliments…)

applicable aux opérateurs des filières agricoles et alimentaires.

ACTA-ACTIA. 2ème coédition, 2007, 152p.

Pour commander : ACTA – BP 90006 – 59178 LILLE Cédex 9.

Réf : B419. 23 € ttc +6 € frais envoi

TRACABILITE TOTALE EN AGRO-ALIMENTAIRE - Méthodologie, pratique et suivi - Collection à savoir - Chi-Dung Ta – AFNOR

Analyser et améliorer la traçabilité dans les industries agroalimentaires – Catherine Lecomte, Chi-Dung Ta, Marie-Hélène Vergote - AFNOR

Module de soutien – n°10 – Créé le 04/06/2009 – olb/sp – Page 11 sur 11

Vous aimerez peut-être aussi

- Groupe N°12 - La TracabilitéDocument22 pagesGroupe N°12 - La TracabilitéOverDoc100% (3)

- Commission du Codex Alimentarius: Manuel de Procédure Vingt-sixième editionD'EverandCommission du Codex Alimentarius: Manuel de Procédure Vingt-sixième editionÉvaluation : 5 sur 5 étoiles5/5 (1)

- Intégrer le genre dans la mise en oeuvre et le suivi-évaluation des programmes de transferts en espèces et de travaux publics: Guide technique 3 de la FAOD'EverandIntégrer le genre dans la mise en oeuvre et le suivi-évaluation des programmes de transferts en espèces et de travaux publics: Guide technique 3 de la FAOPas encore d'évaluation

- Outil d'évaluation des systèmes de contrôle des aliments: Dimension A – Intrants et ressourcesD'EverandOutil d'évaluation des systèmes de contrôle des aliments: Dimension A – Intrants et ressourcesPas encore d'évaluation

- Exemple de Plan HACCP Pour Un RestaurantDocument107 pagesExemple de Plan HACCP Pour Un RestaurantScribdTranslationsPas encore d'évaluation

- General Food Defense Plan FrenchDocument11 pagesGeneral Food Defense Plan FrenchLobna TaakchatPas encore d'évaluation

- Exigences de La Norme Iso 22000 Version 2018Document35 pagesExigences de La Norme Iso 22000 Version 2018ARKASPas encore d'évaluation

- Mise en Place Du Système HACCP Pour La Ligne de Production de La Viande Hachée Cuite Au Sein Du Restaurant Universitaire Sais 1Document48 pagesMise en Place Du Système HACCP Pour La Ligne de Production de La Viande Hachée Cuite Au Sein Du Restaurant Universitaire Sais 1Hajar OuPas encore d'évaluation

- HaccpDocument27 pagesHaccpahlam omariPas encore d'évaluation

- Manuel Haccp Poissons CongéléDocument51 pagesManuel Haccp Poissons CongéléHYGIEN MARMARA100% (1)

- Plan de ControDocument4 pagesPlan de ControabdellahPas encore d'évaluation

- Rapport Haccp VFDocument60 pagesRapport Haccp VFZineb GoubarPas encore d'évaluation

- 015 - Procedure de Retrait - Rappel - V2 - 2 PDFDocument1 page015 - Procedure de Retrait - Rappel - V2 - 2 PDFOualid HarroudPas encore d'évaluation

- IFS Food Defense Guidelines - FR - 2012 - 02 - 21Document15 pagesIFS Food Defense Guidelines - FR - 2012 - 02 - 21nicolas100% (1)

- Procedure Action CorrectiveDocument5 pagesProcedure Action CorrectiveEL Merniss AzizaPas encore d'évaluation

- Etude HACCPDocument22 pagesEtude HACCPFariss BelghaziPas encore d'évaluation

- Check Liste HACCP Mensuelle Vétérinaire de ControlDocument2 pagesCheck Liste HACCP Mensuelle Vétérinaire de Controlel biache100% (1)

- Surveillance Et Verification VACCPDocument1 pageSurveillance Et Verification VACCPBEN ABBES100% (1)

- Livre Blanc FSSC 22000Document4 pagesLivre Blanc FSSC 22000Habib TabetiPas encore d'évaluation

- FSSC 22000 V6 Guidance Document EnvironmentalDocument10 pagesFSSC 22000 V6 Guidance Document EnvironmentalnaimisbbPas encore d'évaluation

- Fiche Action Programme Exigences de La Norme FSSC 22000 PDFDocument2 pagesFiche Action Programme Exigences de La Norme FSSC 22000 PDFSidouPas encore d'évaluation

- Support ISO 22000Document25 pagesSupport ISO 22000Kawtar FAOUZYPas encore d'évaluation

- Chek-List Audit FSSC 22000 V 5.1Document27 pagesChek-List Audit FSSC 22000 V 5.1NiassPas encore d'évaluation

- Prpo PDFDocument89 pagesPrpo PDFLA HadjerPas encore d'évaluation

- Procedure de Maitrise de TracabilitéDocument6 pagesProcedure de Maitrise de TracabilitéKOUAME100% (1)

- Exercice 1 - SWOT - ISO 22000Document6 pagesExercice 1 - SWOT - ISO 22000Oussama ChahirPas encore d'évaluation

- Exigences de La Norme Iso 22000 Version 2018Document34 pagesExigences de La Norme Iso 22000 Version 2018gratracrumadde-6168Pas encore d'évaluation

- ISO 22000 - Gestion de La Sécurité AlimentaireDocument22 pagesISO 22000 - Gestion de La Sécurité AlimentaireNour MassoudiPas encore d'évaluation

- Manuelle de PRPDocument79 pagesManuelle de PRPHanen BoumaizaPas encore d'évaluation

- Procedure Retrait Rappel - V2020Document3 pagesProcedure Retrait Rappel - V2020casperPas encore d'évaluation

- BPH2 Reception Des Marchandises OkDocument2 pagesBPH2 Reception Des Marchandises Okهالة HelaPas encore d'évaluation

- 5 O. Boutou Les Standards de Certification en IAA - 2011Document21 pages5 O. Boutou Les Standards de Certification en IAA - 2011raboufatimaPas encore d'évaluation

- Manuel SDADocument35 pagesManuel SDABEN ABBESPas encore d'évaluation

- Nouvelles Exigences Iso 22000 v2018Document4 pagesNouvelles Exigences Iso 22000 v2018ARKASPas encore d'évaluation

- Programmes PrérequisDocument34 pagesProgrammes PrérequishappiPas encore d'évaluation

- FSSC 22000Document75 pagesFSSC 22000najwa zinaouiPas encore d'évaluation

- Manuel Des Prps VFDocument16 pagesManuel Des Prps VFSoufiane Nani100% (2)

- ISO 22000 2018 ChecklistDocument68 pagesISO 22000 2018 ChecklistZouhour HannachiPas encore d'évaluation

- Livret 10 Questions ISO22000Document24 pagesLivret 10 Questions ISO22000sabourikhalid4745Pas encore d'évaluation

- Procédure "GESTION DES DECHETS"Document6 pagesProcédure "GESTION DES DECHETS"Soufian ErramizyPas encore d'évaluation

- Eexigence ISO 22000Document35 pagesEexigence ISO 22000Yahya AlferdaoussPas encore d'évaluation

- BRCGS 1Document35 pagesBRCGS 1Hana BechaPas encore d'évaluation

- Bonne Pratique de Fabrication HACHIMI DEC 2016Document86 pagesBonne Pratique de Fabrication HACHIMI DEC 2016Wadii EL KARHATPas encore d'évaluation

- Tracabilite PDFDocument6 pagesTracabilite PDFkawtar bourkan100% (2)

- 5 - Guide Food FraudDocument46 pages5 - Guide Food FraudAurélien HaddadPas encore d'évaluation

- Fiche D'améliorationDocument1 pageFiche D'améliorationAmine Ramzi100% (2)

- Procedure de Retrait Rappel Cereales AlkhirDocument8 pagesProcedure de Retrait Rappel Cereales Alkhirmohamed sfaPas encore d'évaluation

- Check List Exigences TechniquesDocument4 pagesCheck List Exigences Techniquesgeorges brindouPas encore d'évaluation

- PL-MQS-07 V11 Plan de VérificationDocument18 pagesPL-MQS-07 V11 Plan de VérificationBEN ABBESPas encore d'évaluation

- Cours BRCDocument34 pagesCours BRCamine samir100% (1)

- GFSI Food Safety Culture Full (2Document54 pagesGFSI Food Safety Culture Full (2imane Ait daoudPas encore d'évaluation

- Sap-Pr-002 Procedure de Gest° Des Emballages Non ConformesDocument2 pagesSap-Pr-002 Procedure de Gest° Des Emballages Non ConformesGondwanais LamdaPas encore d'évaluation

- Guideline IFS Food 6 - FR - 2012!02!01Document55 pagesGuideline IFS Food 6 - FR - 2012!02!01eb2137100% (1)

- Preparation A La Mise en Place - Ikrame RIBAT - 4276Document55 pagesPreparation A La Mise en Place - Ikrame RIBAT - 4276ARKASPas encore d'évaluation

- Module Soutien Iso22000 13 PRP Nettoyage Et DeÌ SinfectionDocument17 pagesModule Soutien Iso22000 13 PRP Nettoyage Et DeÌ SinfectionImane ElhaniPas encore d'évaluation

- Les MinoteriesDocument12 pagesLes MinoteriesDjawed BoutPas encore d'évaluation

- Article Identification Et Analyse Des Dangers D Un Process de Fromage Fondu Selon L Iso 22 000 MSW A4 FormatDocument9 pagesArticle Identification Et Analyse Des Dangers D Un Process de Fromage Fondu Selon L Iso 22 000 MSW A4 FormatYassineYassinePas encore d'évaluation

- Retrait Rappel Gestion de CriseDocument8 pagesRetrait Rappel Gestion de Criseryvalan0% (1)

- AFNOR-ISO22000-Module-n9-Validation Des Mesures de Maitrise Et de ProcedeDocument10 pagesAFNOR-ISO22000-Module-n9-Validation Des Mesures de Maitrise Et de Procedehana100% (3)

- Haccp Iso 22000 PDFDocument34 pagesHaccp Iso 22000 PDFAbdessamad LamnouarPas encore d'évaluation

- Lamberterie Gestion ProjetDocument40 pagesLamberterie Gestion ProjetMODELCO SARL100% (1)

- Check-List Des Mesures À PrendreDocument8 pagesCheck-List Des Mesures À PrendrebellahcenePas encore d'évaluation

- Lamberterie Gestion ProjetDocument40 pagesLamberterie Gestion ProjetMODELCO SARL100% (1)

- Gestion-De-Stock - Cfpa-Mansourah PDFDocument42 pagesGestion-De-Stock - Cfpa-Mansourah PDFSamirDerbene100% (1)

- Lamberterie Gestion ProjetDocument40 pagesLamberterie Gestion ProjetMODELCO SARL100% (1)

- Anem Alger - FRDocument3 pagesAnem Alger - FRToufik DehilisPas encore d'évaluation

- Évènement Versions 2015Document96 pagesÉvènement Versions 2015Toufik DehilisPas encore d'évaluation

- Sav PDFDocument39 pagesSav PDFnoureddinePas encore d'évaluation

- Cartograph I eDocument1 pageCartograph I eToufik DehilisPas encore d'évaluation

- Principes Enjeux Management Integre QSEDocument80 pagesPrincipes Enjeux Management Integre QSEToufik DehilisPas encore d'évaluation

- Principes Enjeux Management Integre QSEDocument80 pagesPrincipes Enjeux Management Integre QSEToufik DehilisPas encore d'évaluation

- Guide Devaluation Et de Description de Taches 2 PDFDocument48 pagesGuide Devaluation Et de Description de Taches 2 PDFbayarPas encore d'évaluation

- 2008 Support Cours QualiteDocument61 pages2008 Support Cours QualiteYoussef OulaajebPas encore d'évaluation

- Principes Enjeux Management Integre QSEDocument80 pagesPrincipes Enjeux Management Integre QSEToufik DehilisPas encore d'évaluation

- Copie de ENR - FN01 Fiche de Non Conformite Version 4 - 2Document2 pagesCopie de ENR - FN01 Fiche de Non Conformite Version 4 - 2Toufik DehilisPas encore d'évaluation

- Farel JohanDocument64 pagesFarel JohanasmaPas encore d'évaluation

- 5 Outils de Pilotage Et de Planification de La de Marche Qualite Baptiste DUMELDocument18 pages5 Outils de Pilotage Et de Planification de La de Marche Qualite Baptiste DUMELToufik DehilisPas encore d'évaluation

- Suivi Des Non-Conformits Et Actions DamliorationDocument9 pagesSuivi Des Non-Conformits Et Actions DamliorationJosiane SawadogoPas encore d'évaluation

- Principes Enjeux Management Integre QSEDocument80 pagesPrincipes Enjeux Management Integre QSEToufik DehilisPas encore d'évaluation

- Sav PDFDocument39 pagesSav PDFnoureddinePas encore d'évaluation

- Farel JohanDocument64 pagesFarel JohanasmaPas encore d'évaluation

- Farel JohanDocument64 pagesFarel JohanasmaPas encore d'évaluation

- Copie de ENR - FN01 Fiche de Non Conformite Version 4 - 2Document2 pagesCopie de ENR - FN01 Fiche de Non Conformite Version 4 - 2Toufik DehilisPas encore d'évaluation

- Haccp Fromagerie TassiliDocument75 pagesHaccp Fromagerie TassiliFousseyni TRAORE86% (7)

- Exemple Denqute de SatisfactionDocument1 pageExemple Denqute de SatisfactionAnouar Aleya100% (1)

- Liste IndicateursDocument5 pagesListe Indicateursylaala8010Pas encore d'évaluation

- Classification Et Étiquetage Des Produits ChimiquesDocument23 pagesClassification Et Étiquetage Des Produits ChimiquesToufik DehilisPas encore d'évaluation

- Risque MécaniqueDocument6 pagesRisque MécaniqueAlarabi AraGuelmaPas encore d'évaluation

- Banalisationdes Risques 1310Document48 pagesBanalisationdes Risques 1310Toufik DehilisPas encore d'évaluation

- Incoterms 2020 FRDocument1 pageIncoterms 2020 FRhm abirPas encore d'évaluation

- Impact Extern Sur Le Tryptique CQD PDFDocument22 pagesImpact Extern Sur Le Tryptique CQD PDFElmansoury MeryemPas encore d'évaluation

- Quels Sont Les Problèmes Liés À La Gestion de StocksDocument5 pagesQuels Sont Les Problèmes Liés À La Gestion de Stockskistidi33Pas encore d'évaluation

- 1 Chapitre Ii Introduction Au Transport InternationalDocument6 pages1 Chapitre Ii Introduction Au Transport InternationalVincent Samb100% (1)

- La Problématique de La Conteneurisation Au Burkina FasoDocument87 pagesLa Problématique de La Conteneurisation Au Burkina FasokairabafaPas encore d'évaluation

- Draft - Réf Des Métier Et TBD de La Logistique - Présentation - CopilDocument32 pagesDraft - Réf Des Métier Et TBD de La Logistique - Présentation - Copilhoussi94Pas encore d'évaluation

- Organigrame Supply Chain Gipa v3 Proposé & ObjectifDocument3 pagesOrganigrame Supply Chain Gipa v3 Proposé & ObjectifLeith LakhouaPas encore d'évaluation

- Sujet 2 Gestion Des Prestations Log BTS GLTDocument6 pagesSujet 2 Gestion Des Prestations Log BTS GLTtchankou nyamsiPas encore d'évaluation

- Optimisation Du Processus MessagerieDocument97 pagesOptimisation Du Processus MessagerieSedar Maroc100% (2)

- Travail A Rendre (Mustapha KOTBI)Document4 pagesTravail A Rendre (Mustapha KOTBI)ben152Pas encore d'évaluation

- Organisation Du Transport International de Marchandises Conteneurisã© Es Par Voie Maritine Cas Galsen TransitDocument96 pagesOrganisation Du Transport International de Marchandises Conteneurisã© Es Par Voie Maritine Cas Galsen TransitGAUSS WARGA100% (3)

- Memoire Philippe GILLEDocument100 pagesMemoire Philippe GILLEOliver VADELEUX100% (1)

- Page de Garde D N 7Document10 pagesPage de Garde D N 7Djibrilito NiarePas encore d'évaluation

- 951-Article Text-3403-1-10-20220515Document25 pages951-Article Text-3403-1-10-20220515khadija rabibPas encore d'évaluation

- De La Logistique Au SCMDocument21 pagesDe La Logistique Au SCMHanane ZgtPas encore d'évaluation

- La Logistique CollaborativeDocument17 pagesLa Logistique CollaborativenuhailaPas encore d'évaluation

- 2 Fondements de La SC Final Walid El Bourakkadi Et Omar MorabitiDocument44 pages2 Fondements de La SC Final Walid El Bourakkadi Et Omar MorabitiWalid El BourakkadiPas encore d'évaluation

- Outsoursing Rapport FinalDocument35 pagesOutsoursing Rapport FinalTaoufik RoundiPas encore d'évaluation

- Gestion de Commande Partie WiameDocument7 pagesGestion de Commande Partie WiameNarjiss LagmiriPas encore d'évaluation

- Rapport PDFDocument58 pagesRapport PDFBilal Djouhri100% (2)

- Le Pilotage Des Flux Dans La Chaine LogistiqueDocument34 pagesLe Pilotage Des Flux Dans La Chaine LogistiqueMariem TrojettePas encore d'évaluation

- 5 - Etude de Cas - Réaliser Un Planning D'activitéDocument2 pages5 - Etude de Cas - Réaliser Un Planning D'activitédacquinPas encore d'évaluation

- Chapitre 3.8 Gestion Des StocksDocument21 pagesChapitre 3.8 Gestion Des StocksElhachemi Alouache100% (1)

- Examen Final - MKTI - DR Ange - Juin 2021Document2 pagesExamen Final - MKTI - DR Ange - Juin 2021ASSOGBADJO Septime OlympePas encore d'évaluation

- Opérations Bancaires Avec L'etrangerDocument71 pagesOpérations Bancaires Avec L'etrangerGhiles FredPas encore d'évaluation

- PFE Final 2023Document15 pagesPFE Final 2023Hamza BsfPas encore d'évaluation

- Contrat PHB Et TFE PDFDocument9 pagesContrat PHB Et TFE PDFTaha BamohamedPas encore d'évaluation

- Projet de Fin D'etudesDocument51 pagesProjet de Fin D'etudesouvrages ouvrages100% (1)

- Cours Transport AerienDocument3 pagesCours Transport Aeriensouleymane sow100% (5)

- L10000 Supply Chain Et LogistiqueDocument24 pagesL10000 Supply Chain Et Logistiquesaad azzedinPas encore d'évaluation