Académique Documents

Professionnel Documents

Culture Documents

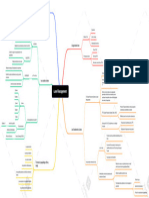

Théorie Du Lean Management

Transféré par

MOHAMED SAAD LAFHELTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Théorie Du Lean Management

Transféré par

MOHAMED SAAD LAFHELDroits d'auteur :

Formats disponibles

Permet la réduction du temps d'arrêt des machines, Les équipes de production gérent plusieurs étapes de production

limite les stocks intermédiaires et réduit les coûts de production La production en ilots

L'adoption de la méthode du SMED

Limite le risque de surproduction L'enseigne ne pouvait pas minimiser ses coûts de production sur des économies

d'échelle

Réduction des coûts et délais de production Le Kanban Toyota production system Donc une mutation vers le Lean management

Toyota a mis en oeuvre une organisation aui permet des écono,ies tout en

Renverser la logique pour obtenir un juste à temps

produisant à petit échelle et de développer les ventes à l'export

zéro panne

Produire les quantités demandés par les consommateurs

zéro défaut Juste à temps

Favorisation de la flexibilité

Principes centraux du Lean

zéro stock 5 zéros

Lean management Qmélioration continue du processus de production

zéro papier

zéro délai Mamagement par la qualité Surproduction

Cercle de qualité

Temps d'attente

Chantiers d'amélioration Modalités

Stocks inutiles

Roue de Deming

Formes de gaspillage Productions défectueuses

Surqualité

Management de la qualité ( standardisation du travail )

Filiation avec le toyotisme Transport et manutentions inutiles

Réduction des coûts pour chasser le gaspillage

Gestes inutiles des opérateurs

Spécialisation des salariés et division de travail Lean débat

Polyvalence des opérateurs

Elements de rupture avec le toyostisme

Séparation entre les producteurs et les exécuteurs du travail

Participation de tous les opérateurs dans l'amélioration continue

Vous aimerez peut-être aussi

- La méthode Kanban: Optimiser le flux de travail pour une productivité maximaleD'EverandLa méthode Kanban: Optimiser le flux de travail pour une productivité maximalePas encore d'évaluation

- La méthode Kaizen: Améliorer ses performances de manière continueD'EverandLa méthode Kaizen: Améliorer ses performances de manière continuePas encore d'évaluation

- Lean ManagementDocument1 pageLean ManagementMed Amine LazaarPas encore d'évaluation

- Preseentation LeanDocument71 pagesPreseentation LeanAhmed Ing ChagrenPas encore d'évaluation

- TPLM S13Document21 pagesTPLM S13Chakib BenmhamedPas encore d'évaluation

- Le Management Lean-1Document164 pagesLe Management Lean-1Issam CharhrouchniPas encore d'évaluation

- Théorie Des Organisations - Organisation LeanDocument9 pagesThéorie Des Organisations - Organisation LeanAbdelhamidgmPas encore d'évaluation

- Lean 4.0 en LogistiqueDocument20 pagesLean 4.0 en LogistiqueLamyae AZRIOUALPas encore d'évaluation

- Comprendre-Kanban PDFDocument9 pagesComprendre-Kanban PDFFrancis TatsingoumPas encore d'évaluation

- Lean Production ZHRDocument41 pagesLean Production ZHRMed ChetPas encore d'évaluation

- Mini-Projet JUSTE À TEMPSDocument18 pagesMini-Projet JUSTE À TEMPSFred OkologhoPas encore d'évaluation

- HeijunkaDocument19 pagesHeijunkaifati100% (3)

- Lean ManagementDocument113 pagesLean ManagementMalcom ClossePas encore d'évaluation

- Lean ManagementDocument6 pagesLean Managementfouad aminePas encore d'évaluation

- Présentation ToyotismeDocument36 pagesPrésentation ToyotismeAhlam Ch100% (1)

- Les Outils ? D'un Lean ManagerDocument44 pagesLes Outils ? D'un Lean ManagerBasel ClubistePas encore d'évaluation

- Résumé GPDocument14 pagesRésumé GPouasmih khalilPas encore d'évaluation

- Cours Lean Six Sigma, EQOTA Consulting PDFDocument38 pagesCours Lean Six Sigma, EQOTA Consulting PDFMehdi SaouriPas encore d'évaluation

- Vocabulaire Lean ManufacturingDocument6 pagesVocabulaire Lean ManufacturingmguissePas encore d'évaluation

- 6 SigmaDocument19 pages6 SigmachboukiPas encore d'évaluation

- Lean ManagementDocument23 pagesLean ManagementMor NdiayePas encore d'évaluation

- Juste À TempsDocument84 pagesJuste À TempsAhmed GASMIPas encore d'évaluation

- Act 2 CatToyota DQMDocument7 pagesAct 2 CatToyota DQMjesús quintanilla mataPas encore d'évaluation

- 25 Outils Indispensables Pour Le Lean Manufacturing (17 Pages)Document17 pages25 Outils Indispensables Pour Le Lean Manufacturing (17 Pages)Gwladys BettoPas encore d'évaluation

- Khao UlaDocument19 pagesKhao UlaKhaoula TalzazetPas encore d'évaluation

- Les Techniques Et Outils Principaux Utilisés Par Le Service de La ProductionDocument2 pagesLes Techniques Et Outils Principaux Utilisés Par Le Service de La ProductionJamal ZrPas encore d'évaluation

- 5-Smed V 2019Document45 pages5-Smed V 2019hedi hjaiej100% (1)

- Mieux Gérer La Maintenance Par La Mise en Place de La TPMDocument160 pagesMieux Gérer La Maintenance Par La Mise en Place de La TPMyoucef88Pas encore d'évaluation

- UntitledDocument9 pagesUntitledtonelliPas encore d'évaluation

- Fiche Revision PDFDocument4 pagesFiche Revision PDFabdo belhajPas encore d'évaluation

- 2014-04-23 Conference Eric TremblayDocument23 pages2014-04-23 Conference Eric TremblaydjaaaamPas encore d'évaluation

- LM02 170223Document20 pagesLM02 170223Houssam El HassaniPas encore d'évaluation

- Corse Lean 2023Document191 pagesCorse Lean 2023OGHOA MOUELE CLETYPas encore d'évaluation

- ChainonDocument46 pagesChainonfadouaPas encore d'évaluation

- Présentation Qualité SmedDocument23 pagesPrésentation Qualité SmedNouhaila Ouyoussef100% (1)

- HeijunkaDocument10 pagesHeijunkaali boko100% (1)

- Qualite Les FondementsDocument25 pagesQualite Les FondementsnicolasPas encore d'évaluation

- Présentation TPM PDFDocument134 pagesPrésentation TPM PDFabir100% (1)

- Lexique LEANDocument23 pagesLexique LEANZW FniPas encore d'évaluation

- Résumé Lean Management 2Document7 pagesRésumé Lean Management 2Màriem Làkhal Ep KàboubiPas encore d'évaluation

- Le Modèle TOYOTADocument7 pagesLe Modèle TOYOTAMeryem El moudenPas encore d'évaluation

- INSA - Module MRP II - Impr - 2ppDocument29 pagesINSA - Module MRP II - Impr - 2ppdadou1810Pas encore d'évaluation

- Lean Management Et KANBAN CorrigéDocument23 pagesLean Management Et KANBAN Corrigémirantsoa RandrianarisonPas encore d'évaluation

- Le Just in TimeDocument54 pagesLe Just in TimejeromekouassiPas encore d'évaluation

- Controle de GestionDocument9 pagesControle de GestionLéon NGOMSU ITEMBEPas encore d'évaluation

- Cours Génie Industriel PDFTCC1 Lahlou 02021Document23 pagesCours Génie Industriel PDFTCC1 Lahlou 02021mohPas encore d'évaluation

- Le Juste A Temps 081016Document44 pagesLe Juste A Temps 081016Hammami ramziPas encore d'évaluation

- Cours 2 - L - Approche Lean en Projet D - Industrialisation PDFDocument15 pagesCours 2 - L - Approche Lean en Projet D - Industrialisation PDFSaad ThaminePas encore d'évaluation

- Gestion de Latelier Par Des Contraintes OPTDocument10 pagesGestion de Latelier Par Des Contraintes OPTmohamedessaghir300Pas encore d'évaluation

- Cours Lean Manufactyring LP Gil 21-22Document18 pagesCours Lean Manufactyring LP Gil 21-22Aïcha NaouarPas encore d'évaluation

- JatDocument80 pagesJatMziou HammadiPas encore d'évaluation

- Fichier 172Document5 pagesFichier 172abdelaziz aboulkacemPas encore d'évaluation

- KANBANDocument18 pagesKANBANMohamed Kbìrí100% (2)

- Glossaire LeanDocument9 pagesGlossaire LeanMoez BouzekriPas encore d'évaluation

- Gestion Des Stocks Et Des ApprovisionnementDocument13 pagesGestion Des Stocks Et Des ApprovisionnementDopamoPas encore d'évaluation

- Jat / Jit: Facile A Comprendre-Pas Cher Puissant, Multifonctionnel, Universel, PedagogiqueDocument17 pagesJat / Jit: Facile A Comprendre-Pas Cher Puissant, Multifonctionnel, Universel, PedagogiqueLias MrazPas encore d'évaluation

- Séance 3. Et Lean Manufacturing. JAT Et LM. Séance 3 - Juste À Temps Et Total Quality Management. Corine BardelDocument35 pagesSéance 3. Et Lean Manufacturing. JAT Et LM. Séance 3 - Juste À Temps Et Total Quality Management. Corine BardelAnass CherrafiPas encore d'évaluation

- SMED MBCMDocument48 pagesSMED MBCMMaallemPas encore d'évaluation

- KanbanDocument21 pagesKanbanSoukaina El Baz100% (1)

- Rapport Lafarge 2022Document24 pagesRapport Lafarge 2022MOHAMED SAAD LAFHELPas encore d'évaluation

- Économie Des OrganisationsDocument1 pageÉconomie Des OrganisationsMOHAMED SAAD LAFHELPas encore d'évaluation

- Approche InstitutionalisteDocument1 pageApproche InstitutionalisteMOHAMED SAAD LAFHELPas encore d'évaluation

- École DécisionnlleDocument1 pageÉcole DécisionnlleMOHAMED SAAD LAFHELPas encore d'évaluation

- École Systémique ThéorieDocument1 pageÉcole Systémique ThéorieMOHAMED SAAD LAFHELPas encore d'évaluation

- Mind Map École Des Ressources HumainesDocument1 pageMind Map École Des Ressources HumainesMOHAMED SAAD LAFHELPas encore d'évaluation

- DS-Normes Et Certifications-2021-2022-CorrectionDocument6 pagesDS-Normes Et Certifications-2021-2022-CorrectionAmira WarhéniPas encore d'évaluation

- BP Projet FinalDocument45 pagesBP Projet FinalMarie Claire AyoubPas encore d'évaluation

- Marketing Fondamental - Support de CoursDocument117 pagesMarketing Fondamental - Support de CoursMohamed HadjPas encore d'évaluation

- 2 - Les Systèmes de Management de La Qualité18Document12 pages2 - Les Systèmes de Management de La Qualité18Jimmy JimPas encore d'évaluation

- Expose CRMDocument7 pagesExpose CRMLincoln TraorePas encore d'évaluation

- Amelioration de La Productivite Au Niveau de La Ligne de Production Citroën Ami O2c - Nouhayla El OuardiDocument112 pagesAmelioration de La Productivite Au Niveau de La Ligne de Production Citroën Ami O2c - Nouhayla El Ouardiayoub OuddaanePas encore d'évaluation

- EFAP Communication Marketing Strategique PTDocument6 pagesEFAP Communication Marketing Strategique PTkambousiriki0Pas encore d'évaluation

- Gestion de La Fonction ProductionDocument66 pagesGestion de La Fonction ProductionsayanzePas encore d'évaluation

- Résumé Qualité ISO9001 FinDocument8 pagesRésumé Qualité ISO9001 FinEXPERT QUALITÉ100% (1)

- Emplois Des Semestres Pairs 2022-2023Document24 pagesEmplois Des Semestres Pairs 2022-2023Omar HoummaniPas encore d'évaluation

- E4 Bts Fonderie 2019 Partie 2 Dossier CorrigeDocument10 pagesE4 Bts Fonderie 2019 Partie 2 Dossier Corrigetabibkarim100% (1)

- Questions - Reponses - GIDocument43 pagesQuestions - Reponses - GIFarah DridiPas encore d'évaluation

- 1 Développer La Relation Client OmnicanaleDocument10 pages1 Développer La Relation Client OmnicanaleEspace Commer100% (1)

- Cours Complet + Exo + CorrectionDocument85 pagesCours Complet + Exo + CorrectionJulien Constantin Vjr'Pas encore d'évaluation

- Modèle Rapport PfeDocument21 pagesModèle Rapport PfeAchraf Mous67% (6)

- Cours Normes Hygiene Et Securite en AgroalimentaireDocument11 pagesCours Normes Hygiene Et Securite en Agroalimentaireڨوايدية يحيPas encore d'évaluation

- Chapitre 4 La Hierarchie Des Couts Dans Une Entreprise IndustrielleDocument47 pagesChapitre 4 La Hierarchie Des Couts Dans Une Entreprise IndustrielleMouhcine NefziPas encore d'évaluation

- Management Des Processus Et QUALITEDocument21 pagesManagement Des Processus Et QUALITESARAPas encore d'évaluation

- Corrigé EFF 18 v1Document10 pagesCorrigé EFF 18 v1Kawtar ElPas encore d'évaluation

- Exercice Et Corrigé de Comptabilité PDFDocument3 pagesExercice Et Corrigé de Comptabilité PDFhorathim khazinePas encore d'évaluation

- Corrige Examen FF 2020 TSMFMDocument10 pagesCorrige Examen FF 2020 TSMFMSou Mia67% (6)

- Rapport Pfe Azlagui v5Document90 pagesRapport Pfe Azlagui v5Haroune BoubaradPas encore d'évaluation

- Marketing Mix (4P)Document63 pagesMarketing Mix (4P)Hajar RHPas encore d'évaluation

- Procedure WikipediaDocument8 pagesProcedure WikipediaAnonymous ytxGqZPas encore d'évaluation

- Le FiletageDocument10 pagesLe Filetagejonny marsPas encore d'évaluation

- RECEPTIONDocument21 pagesRECEPTIONazemiPas encore d'évaluation

- PQBE47 SP 23 PDocument24 pagesPQBE47 SP 23 PIKram EL GuelGouliPas encore d'évaluation

- SPN-MQ-01-rev00 MANUEL QUALITEDocument14 pagesSPN-MQ-01-rev00 MANUEL QUALITEAldany Berancy Dorvela BitsindouPas encore d'évaluation

- Cours Sur La Connaissance de L'offreDocument26 pagesCours Sur La Connaissance de L'offreElodie Carter BeatzsPas encore d'évaluation

- 2 - Configuration Des Réseaux LogistiquesDocument43 pages2 - Configuration Des Réseaux LogistiquesjenouiPas encore d'évaluation